Tìm hiểu về RDP và Vai trò của nó trong ETICS

Bột Polymer Tái Phân Tán (RDP) là gì?

Bột polymer tái phân tán, hay còn gọi tắt là RDP, được tạo ra từ quá trình sấy phun các nhũ tương polymer và thường chứa các thành phần như copolymer acetate vinyl hoặc acrylic. Khi trộn với nước, chúng chuyển trở lại dạng latex ổn định, hoạt động rất hiệu quả khi kết hợp với các loại vữa xi măng. Điều làm nên giá trị của RDP chính là khả năng cải thiện nhiều khía cạnh quan trọng trong các hệ thống ETICS – những hệ thống cách nhiệt tổng hợp bên ngoài mà mọi người đang thường nhắc đến hiện nay. Các nhà thầu đánh giá cao việc tăng độ bám dính giữa các vật liệu, độ linh hoạt cao hơn ở sản phẩm cuối cùng, cũng như khả năng chống thấm nước được cải thiện đáng kể. Những cải tiến này mang lại sự khác biệt rõ rệt tại các công trường xây dựng nơi điều kiện thời tiết có thể bất ngờ thay đổi.

Hình Thành Màng Polymer Trong Ma Trận Vữa

Trong quá trình đông cứng vữa, các hạt RDP hình thành một màng polymer liên tục trong nền xi măng thông qua quá trình hai pha. Ban đầu, nhũ tương polymer lấp đầy các khoảng rỗng vi mô giữa các sản phẩm thủy hóa xi măng. Khi quá trình thủy hóa hoàn tất, các hạt này kết tụ lại thành một mạng lưới linh hoạt có chức năng:

- Liên kết các hạt vô cơ ở cấp độ nano

- Bù trừ ứng suất co ngót

- Tạo thành các lớp ngăn ẩm chống thấm nước

Màng này cải thiện độ bền kéo lên đến 40% so với vữa không được cải tiến, đồng thời duy trì khả năng thoát hơi.

Việc tích hợp RDP trong cấu tạo ETICS nhiều lớp

Trong các hệ thống ETICS, RDP tối ưu hóa hiệu suất ở các lớp riêng biệt:

| Lớp | Chức năng của RDP | Tăng hiệu suất |

|---|---|---|

| Vữa dán | Tăng cường độ bám dính vào bề mặt nền thông qua ghép nối hóa học | độ bám dính cao hơn 30% |

| Lớp lót | Phân bố lại các ứng suất nhiệt/cơ học | giảm 50% mật độ nứt |

| Lưới tăng cường | Cải thiện độ kết dính của ma trận polymer-xi măng | khả năng chịu va chạm cao hơn 25% |

Các nhà thiết kế hệ thống chọn cấp độ RDP dựa trên nhiệt độ chuyển thủy tinh (Tg) và nhiệt độ tạo màng tối thiểu (MFT) để phù hợp với yêu cầu cụ thể theo khí hậu. Liều lượng RDP 2,5-3,5% thường cân bằng được độ đàn hồi và cường độ nén trong các ứng dụng ETICS tại châu Âu.

Cải thiện độ bám dính và hiệu suất kết dính với vữa có cải tiến RDP

RDP cải thiện độ bền kéo bám dính trong ETICS như thế nào

Bột polymer có thể phân tán lại, hay còn gọi là RDP, mang lại độ bền tăng cường cho ETICS thông qua hệ thống liên kết kép mà chúng ta gọi là. Khi xi măng bắt đầu đóng rắn, các hạt RDP này liên kết lại với nhau tạo thành các lớp polymer linh hoạt, thực sự lấp đầy các khoảng trống giữa lớp vật liệu nền và lớp cách nhiệt. Điều xảy ra tại đây khá thú vị - sự kết hợp giữa quá trình xi măng hóa và sự hình thành mạng lưới polymer làm cho độ bền kéo dính vượt trội hơn hẳn so với vữa thông thường, đôi khi còn mạnh gấp ba lần. Và điều này rất quan trọng bởi tính đàn hồi của polymer có thể thích nghi với tất cả những chỗ lồi lõm nhỏ trên bề mặt vật liệu nền, đồng thời vẫn giữ cho mọi thứ liên kết chắc chắn dưới các điều kiện chịu tải.

Lực kết dính tại bề mặt giữa các tấm cách nhiệt và vật liệu nền

Vữa được cải thiện bởi RDP thể hiện khả năng bám dính vượt trội trên các vật liệu ETICS phổ biến:

| Loại nền | Cải thiện độ bám dính | Lợi ích chính |

|---|---|---|

| Xốp polystyrene giãn nở | 30-150% | Ngăn ngừa hiện tượng bong tróc dưới tác động của gió |

| Mineral Wool | 70-200% | Duy trì độ bám dính trong quá trình thay đổi nhiệt độ |

| Bê tông đã qua sử dụng | 100-300% | Lấp đầy các vết nứt vi mô trên tường hiện có |

Sự kết dính vượt trội này bắt nguồn từ khả năng của RDP trong việc thâm nhập vào các lỗ rỗ trên bề mặt đồng thời tạo thành các lớp màng liên tục, giúp chống lại các ứng suất cắt tại các mối tiếp giáp vật liệu.

Tối ưu hóa liều lượng RDP cho vữa kết dính hiệu suất cao

Hàm lượng RDP tối ưu thường nằm trong khoảng từ 2-5% theo trọng lượng trong các công thức trộn khô. Liều lượng thấp (<2%) sẽ tạo ra mạng lưới polymer không đủ, trong khi lượng RDP quá mức (>5%) có thể làm giảm độ bền nén. Dữ liệu thực tế từ các khu vực có khí hậu ôn đới cho thấy liều lượng RDP 3% đạt được:

- cường độ bám dính kéo sau 28 ngày ≥ 0,5 MPa (theo tiêu chuẩn EN 13499)

- Giữ được ≥85% cường độ sau chu trình đóng băng - rã đông

- Kéo dài thời gian thi công thêm 15-25 phút để điều chỉnh bề mặt

Các công thức mới đây cân bằng các tính chất này bằng cách kết hợp RDP với các chất phụ gia kỵ nước, cho phép hoạt động đáng tin cậy trong môi trường ẩm ướt mà không làm giảm thời gian mở

Tính linh hoạt, khả năng chống nứt và quản lý ứng suất trong vữa trát

Đóng góp của Bột Polymer Tái phân tán trong việc tăng độ linh hoạt và ngăn ngừa nứt

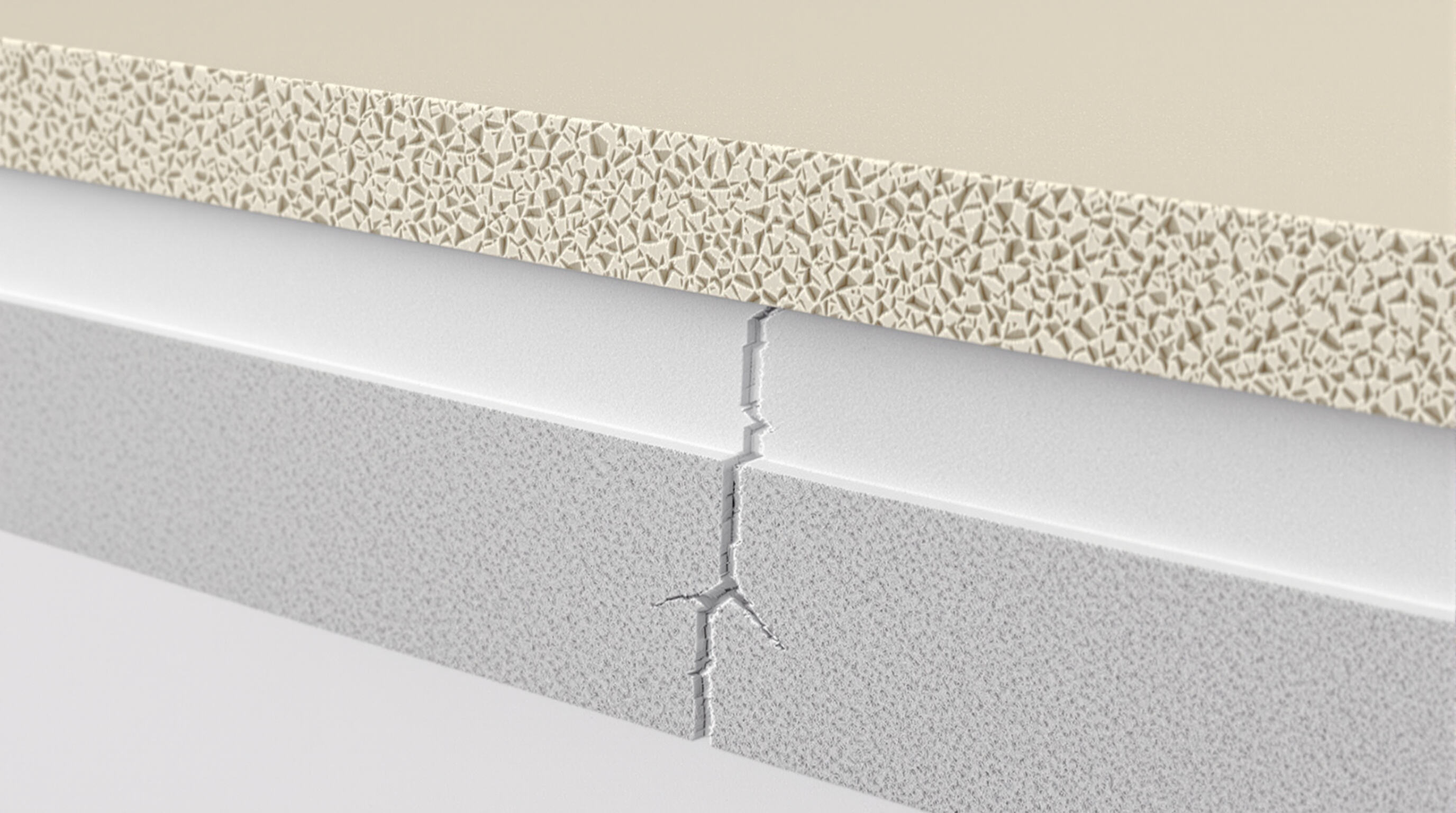

Khi được thêm vào vữa trát, các bột polymer tái phân tán tạo thành một màng liên tục xuyên suốt ma trận xi măng, mang lại sự khác biệt rõ rệt. Màng đặc biệt này có thể tăng độ linh hoạt lên khoảng 65 phần trăm so với các loại vữa thông thường không có chất phụ gia này. Điều xảy ra là polymer thực sự kết nối những vết nứt nhỏ hình thành do các yếu tố như thay đổi nhiệt độ hoặc khi vật liệu nền bị dịch chuyển. Nhờ vậy, nó ngăn cho các vết nứt lan rộng hơn, vì ứng suất được phân bố đều khắp toàn bộ lớp vữa thay vì tập trung tại một điểm. Hãy xem xét các loại vữa chứa khoảng 3% hàm lượng BPTP. Những vật liệu này có thể chịu được biến dạng trên 0,5 mm mỗi mét trước khi bị phá hủy, điều này rất quan trọng ở những khu vực có sự dao động nhiệt độ mạnh, đôi khi thay đổi trên 40 độ C giữa các mùa.

Cơ chế Phân bổ Lại Ứng suất trong Vữa Lớp lót

Các vữa cải tiến với công nghệ RDP hoạt động khác biệt so với các vật liệu truyền thống khi chịu ứng suất. Thay vì nứt vỡ dưới áp lực như các loại vữa thông thường, những hỗn hợp đặc biệt này có khả năng giãn và uốn cong, hấp thụ lực trước khi gây ra hư hại. Các thử nghiệm cho thấy trong các sự kiện như gió mạnh hay động đất, mạng lưới polymer bên trong có thể chịu được mức độ giãn dài vượt quá tới 50% so với các vật liệu tiêu chuẩn, nghĩa là vật liệu sẽ dịch chuyển theo lực tác động thay vì hoàn toàn bị tách rời. Điều làm nên tính hữu ích thực sự là hiệu quả hoạt động tốt của nó trong các lớp vữa lót nền. Tại những vị trí khó xử lý nơi các tấm cách nhiệt tiếp giáp nhau, ứng suất thường tích tụ và gây ra vấn đề theo thời gian. Tuy nhiên, nhờ vào bản chất nhớt đàn hồi độc đáo của RDP, các điểm chịu ứng suất này được phân bố đều hơn trên bề mặt, ngăn ngừa sự hình thành các vết nứt tại những mối nối quan trọng này.

Cân bằng giữa độ đàn hồi và độ cứng trong các lớp vữa hoàn thiện

Liều lượng RDP tối ưu (2-4% theo trọng lượng) tạo nên cấu trúc lưỡng pha:

- Giai đoạn đàn hồi : Các vùng giàu polymer hấp thụ tới 90% ứng suất chu kỳ

- Giai đoạn cứng : Ma trận xi măng duy trì độ bền nén (>15 MPa)

Hàm lượng RDP cao hơn (>5%) có nguy cơ gây dẻo quá mức, làm giảm khả năng chịu tác động của mưa đá hoặc mài mòn.

Tối ưu hóa hàm lượng RDP cho tải trọng động và điều kiện khí hậu

Dữ liệu thực tế từ các dự án ETICS ở châu Âu cho thấy:

| Vùng khí hậu | Phần trăm RDP lý tưởng | Giảm nứt (%) |

|---|---|---|

| Địa Trung Hải | 3.2% | 72% |

| Continental | 4.0% | 65% |

| Hàng hải | 2.8% | 68% |

Đối với khu vực thường xuyên xảy ra bão, kết hợp 3,5% RDP với sợi polypropylene đạt độ bền trên 25 năm dưới gió tốc độ 150 dặm/giờ.

Khả Năng Chống Nước, Độ Bền và Hiệu Suất Dài Hạn của Hệ Thống ETICS Được Tăng Cường bởi RDP

Giảm Khả Năng Hấp Thụ Nước và Cải Thiện Quản Lý Độ Ẩm

RDP hoạt động làm giảm khả năng hấp thụ nước trong vữa ETICS vì nó tạo ra các lớp màng polymer kỵ nước, về cơ bản bịt kín các lỗ mao quản nhỏ. Các thử nghiệm cho thấy các lớp bảo vệ này có thể làm giảm lượng độ ẩm thâm nhập vào vật liệu khoảng 60% khi xem xét các lớp hoàn thiện được cải thiện bằng polymer trong điều kiện thời tiết nhân tạo. Các phiên bản RDP gốc acrylic đặc biệt phát huy hiệu quả ở những khu vực có độ ẩm cao. Bằng chứng từ thực tiễn đến từ các dự án khách sạn và khu nghỉ dưỡng, trong đó các đội ngũ bảo trì báo cáo chi phí sửa chữa giảm khoảng 72% nhờ ít gặp phải các vấn đề như rêu tảo phát triển trên tường và hiện tượng muối trắng (gọi là hiện tượng tiết muối - efflorescence) bám trên bề mặt theo thời gian.

Độ Bền Dài Hạn Thông Qua Thử Nghiệm Già Hóa Nhân Tạo và Dữ Liệu Thực Địa

ETICS chứa 3-5% RDP duy trì 95% độ bám dính sau 150 chu kỳ đóng băng-rã đông (Fraunhofer IBP, 2023). Ở các khu vực ven biển, lớp phủ nền được tăng cường RDP khi tiếp xúc với sương muối trong 5.000 giờ cho thấy nứt ít hơn 40% so với các sản phẩm không được cải tiến. Dữ liệu hiệu suất thực tế từ Bắc Âu xác nhận các hệ thống RDP duy trì độ rộng vết nứt ≤0,3 mm sau 12 năm – điều này rất quan trọng để ngăn ngừa suy giảm cách nhiệt.

Dự Báo Tuổi Thọ Dịch Vụ và Hiệu Suất ở Các Khu Vực Khí Hậu Châu Âu

Theo các dự báo khí hậu, những tòa nhà sử dụng hệ thống ETICS cải tiến với RDP sẽ có tuổi thọ vượt mức 35 năm ở những nơi như Đức, nơi thời tiết không quá khắc nghiệt. Ở khu vực Địa Trung Hải, các công thức RDP đặc biệt ổn định dưới tia UV thực tế đã giảm mài mòn bề mặt khoảng 22% so với các hỗn hợp thông thường. Ở phía Bắc như Scandinavia, vật liệu này cũng thể hiện khả năng chống chịu ấn tượng. Khả năng phục hồi đàn hồi dao động từ 15 đến 18%, giúp bảo vệ công trình khỏi những thay đổi nhiệt độ cực đoan tại đây, từ âm 30 độ C vào mùa đông đến dương 25 độ C vào mùa hè. Quan trọng nhất là hiệu suất của vật liệu đáp ứng gần như toàn bộ các yêu cầu trong tiêu chuẩn độ bền EN 13950 với tỷ lệ tuân thủ tổng thể khoảng 98%.

Tính Bền Vững, Hiệu Quả Năng Lượng và Ưu Điểm Ứng Dụng của RDP trong ETICS

Cải Thiện Hiệu Quả Năng Lượng trong Vật Liệu Cách Nhiệt Công Trình Được Cải Tiến Nhờ RDP

Vữa cải tiến bằng RDP nâng cao hiệu quả nhiệt trong ETICS bằng cách giảm cầu nhiệt tại các mối nối tấm cách nhiệt. Các ma trận được cải tiến bằng polymer đạt được hiệu suất nhiệt tốt hơn 15% so với vữa truyền thống so với các loại vữa thông thường, mang lại mức tiết kiệm năng lượng có thể đo đếm được trong suốt vòng đời công trình.

Phân tích vòng đời và đóng góp vào các chứng chỉ công trình xanh

Các đánh giá vòng đời cho thấy hệ thống ETICS được cải tiến bằng RDP làm giảm lượng carbon tích lũy 18-22%so với các thành phần xi măng truyền thống. Các hệ thống này đóng góp vào việc 6-8 điểm LEED trong các hạng mục như Hiệu suất Năng lượng và Thành phần Vật liệu, hỗ trợ đáp ứng các tiêu chí của phân loại bền vững theo tiêu chuẩn EU cho các công trình cải tạo.

Tính thi công, Thời gian mở và Trải nghiệm của nhà thầu với vữa RDP

RDP tối ưu hóa lưu biến của vữa, kéo dài thời gian mở bằng 30-50 phút -thiết yếu cho các dự án ETICS quy mô lớn. Các nhà thầu báo cáo giảm 40% lỗi thi công khi sử dụng các công thức RDP, đặc biệt trong các hình dạng phức tạp như ô cửa sổ. Sự cân bằng giữa độ dễ thi công và độ chính xác này đảm bảo bề mặt hoàn thiện không nứt dưới tác động của tải gió động (≥25 m/s).

Câu hỏi thường gặp

Lợi ích chính khi sử dụng RDP trong ETICS là gì?

RDP cải thiện độ bám dính, độ linh hoạt, khả năng chống nước và độ bền trong các hệ thống ETICS, dẫn đến hiệu suất tốt hơn trong nhiều điều kiện môi trường khác nhau.

RDP cải thiện độ bền kéo bám dính như thế nào?

Các hạt RDP tạo thành màng polymer linh hoạt trong quá trình đóng rắn, từ đó tăng cường độ bám dính kéo bằng cách lấp đầy các khoảng trống giữa vật liệu nền và lớp cách nhiệt.

Liều lượng RDP lý tưởng cho ứng dụng ETICS là bao nhiêu?

Liều lượng RDP lý tưởng thường dao động từ 2-5% theo trọng lượng, tùy thuộc vào yêu cầu hiệu suất cụ thể và điều kiện khí hậu.

Hệ thống ETICS có cải tiến RDP có thể chịu được điều kiện thời tiết khắc nghiệt không?

Có, các đặc tính độc đáo của RDP làm tăng khả năng của ETICS chống lại các điều kiện thời tiết khắc nghiệt, bao gồm sự thay đổi nhiệt độ, tải trọng gió và độ ẩm.

RDP đóng góp như thế nào vào tính bền vững trong xây dựng?

Các hệ thống ETICS được cải tiến bằng RDP giảm lượng carbon tích lũy và cải thiện hiệu quả năng lượng, góp phần đạt được các chứng nhận công trình xanh và thực hành bền vững.

Mục Lục

- Tìm hiểu về RDP và Vai trò của nó trong ETICS

- Cải thiện độ bám dính và hiệu suất kết dính với vữa có cải tiến RDP

- Tính linh hoạt, khả năng chống nứt và quản lý ứng suất trong vữa trát

- Khả Năng Chống Nước, Độ Bền và Hiệu Suất Dài Hạn của Hệ Thống ETICS Được Tăng Cường bởi RDP

- Tính Bền Vững, Hiệu Quả Năng Lượng và Ưu Điểm Ứng Dụng của RDP trong ETICS

- Câu hỏi thường gặp