VAEエマルジョンとは何か:水性インキ配合においてなぜ必要なのか

水性インキシステムにおけるVAEエマルジョンの定義と役割

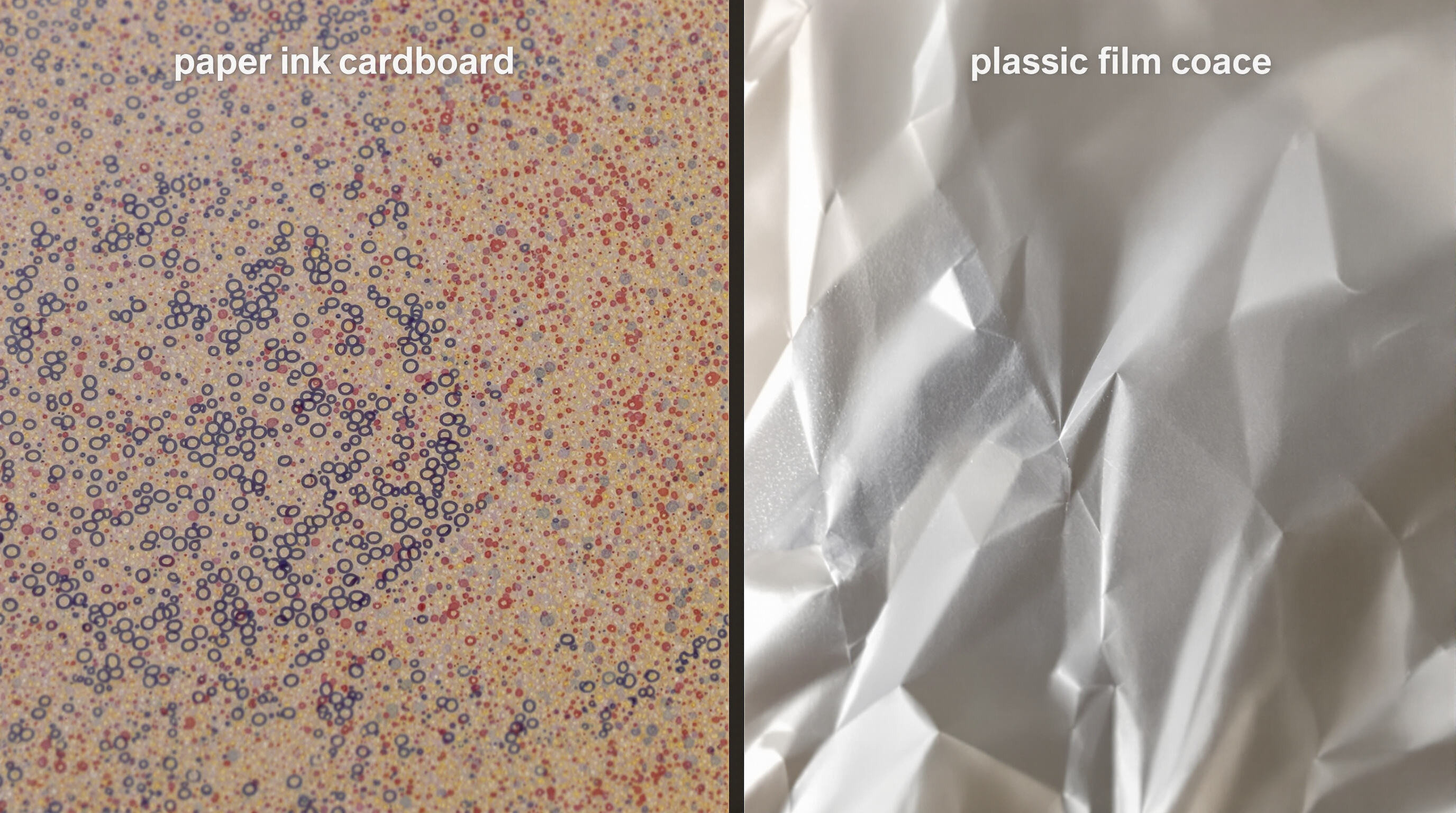

VAEは、ビニルアセテートとエチレンモノマーを共重合プロセスで結合させることで生成される水系ポリマーの一種です。水系インキの主な結合剤として使用される際、この材料は通常の紙、段ボール、さまざまな種類のプラスチック、光沢のある金属箔など、多様な表面にしっかりと密着する非常に柔軟で強靭なフィルムを形成します。これにより、従来の印刷方法でよく使われる有害なVOC(揮発性有機化合物)を必要とせずに済みます。VAEがこれほど優れた性能を発揮する理由は、その安定したコロイド構造にあり、顔料をインキ混合物全体に均等に分散させることで、生産中に印刷機が最大速度まで稼働しても一貫した性能を保証します。

水環境における化学組成および安定性

VAEエマルジョンは湿気の多い環境で非常に効果を発揮します。これは、接着性を高める酢酸ビニルと、素材を硬くしすぎないエチレンとの間で、ちょうど良いバランスを実現しているためです。多くの粒子が500ナノメートルよりも小さく、pH値がやや酸性から中性(約4.5~6.5)の範囲で保存しても安定性を維持できます。これにより、棚置き中に塊になったり劣化したりする可能性が低くなります。製造業者はこの安定性を好んでおり、棚寿命が12か月以上に及ぶため、昨年発表されたポリマー科学関連の学術誌に記載された研究によると、これは一般的なアクリル系バインダーと比較して約40%長寿命です。

他のバインダーとの比較:アクリル系、スチレン系、溶剤系樹脂

アクリル樹脂は紫外線による損傷に対して良好な耐性を示しますが、問題点として通常可塑剤を必要とし、これがリサイクルを非常に困難にしています。金属箔やスチレン系バインダーなどの表面への接着性に関しては、業界の観察によると、VAEシステムと比較して約23%劣っています。溶剤型製品は、同等のVAE製品と比べてVOC(揮発性有機化合物)を5〜8倍多く放出するため、EU指令2004/42/ECのような厳しい環境規制との整合性が取れません。こうした要素を総合的に考慮すると、現在ほとんどのインキ製造業者がVAEエマルションへ移行しています。メーカーの約3分の2がすでにこのエマルションへ移行しており、その理由は性能が優れていることに加え、費用を過度にかけずに現代の持続可能性基準を満たせるからです。

VAEエマルションによる接着性および印刷耐久性の向上

強力な基材接着とフィルム健全性の科学的背景

VAEエマルジョンは、基材と非常に強力な結合を形成します。これは、柔軟なポリマーチェーンが実際には共有結合を形成しながらもフィルムが十分な強度を維持できるためです。一般的に見られる硬いバインダーと比較すると、酢酸ビニルエチレン共重合体(VAE)は異なった働きをします。乾燥過程において、VAEは適応しながら架橋結合を形成し、分子レベルで密に絡み合ったネットワークを構築するため、簡単に崩れません。2024年の最新研究でも非常に印象的な結果が示されました。金属表面でテストした際、通常のアクリル系と比較して、VAEを使用したインクは約42%高いはく離強度を示しました。このような性能差は、耐久性が最も重要となる実際の用途において大きな意味を持ちます。

多孔質基材(紙、段ボール)と非多孔質基材(プラスチック、アルミ箔)における性能

| 基板タイプ | 接着強度 (N/m) | 耐湿性 (%) |

|---|---|---|

| 多孔質 | 58 ± 3.2 | 89 |

| 非多孔性 | 63 ± 2.8 | 94 |

| 紙などの多孔質基材において、VAEの毛細管作用により繊維への浸透性が向上し、接着強度が高まります。非多孔性材料においては、表面張力が低いため(28~32 mN/m)、均一な濡れ性と被覆性を実現します。現場テストでは、溶剤型インクと比較して飲料用紙容器の端持ち上がりが30%削減され、現実の使用条件下での耐久性が向上していることを実証しました。 |

ケーススタディ:フレキシブル包装における印刷品質と耐久性の向上

欧州の加工業者は、VAEエマルジョンインクに切り替えた後、スタンドアップパウチにおけるインクのすれ落ちが57%減少したと報告しました。これはISTA 3Aの輸送シミュレーションで検証されたものです。このインク配合は、色素の含有能力が18%高いことから、柔軟性を損なうことなく色滲みを防ぎ、5,000回の折り曲げサイクル後でもその性能を維持し、食品包装用のFDA基準を満たしています。

現実の使用条件下での摩耗性、湿気、経年劣化への長期的な耐性

加速耐候性試験(ASTM G154)の結果、VAEフィルムは紫外線照射1,200時間後でも初期光沢の91%を保持しており、スチレンアクリル系ハイブリッド製品より23ポイント優れた性能を示しています。また、加水分解安定性により高湿度環境(相対湿度85%以上)でも粘度変化が生じず、熱帯地域での使用に最適です。

VAEベースインクの環境への利点と規制適合性

低VOC排出およびグローバル環境基準との整合性

VAE技術をベースにしたインク配合は、従来の溶剤型インクと比較して、揮発性有機化合物(VOC)の排出を約80%削減します。これにより、米国環境保護庁(EPA)のクリーンエア法やEUのREACH規則など、主要な環境法規にも適合します。水性システムは一般的に、これらの有害化学物質を1リットルあたり50グラム未満しか放出しないため、溶剤型製品に設定された250グラムという上限値を大幅に下回ります。排出量の低減により工場内の空気がより清浄になり、印刷機器の近くで長時間働く従業員の健康への懸念も軽減されます。多くの製造業者が印刷品質を犠牲にすることなく従業員と周辺環境の保護を目的として、こうした環境に優しい代替インクへの切り替えを進めています。

溶剤型インク技術と比較してカーボンフットプリントを削減

VAEエマルションは、長年使用されてきた厄介な石油系樹脂と比較して、約30~40%少ない温室効果ガスを発生させます。その理由はいくつかあります。まず第一に、高温での硬化処理が不要なため、製造時のエネルギー消費が大幅に削減されます。さらに、有害な溶剤を燃焼除去する必要もありません。そして何より、これらのエマルションは現代の省エネ型乾燥システムと非常に高い互換性を発揮します。2023年に持続可能な包装連合(Sustainable Packaging Coalition)が実施した最近の調査でも、非常に印象的な結果が示されています。企業がVAEベースのインクに切り替えることで、生産ごとにサプライチェーン全体の二酸化炭素排出量が約2.1メートルトン削減されるのです。言い換えると、これは毎年ほぼ500台の普通乗用車を道路から取り除くことに相当します。

ライフサイクル分析:従来の印刷システムとの比較における持続可能性の利点

ライフサイクル全体にわたる評価により、VAEエマルジョンインクが主要な持続可能性指標において、溶剤型インクおよびUV硬化型インクの両方のシステムを上回ることが確認されています:

| メトリック | VAE系インク | 溶剤系インク |

|---|---|---|

| エネルギー消費 | 18 MJ/kg | 34 MJ/kg |

| 再利用可能率 | 92% | 68% |

| 水中毒性潜在能力 | 低 | 高い |

さらに、VAEシステムは印刷工場での水のリサイクルループ利用を可能にし、産業用コンポスト条件下で98%の生分解性を達成します。

最新の印刷技術におけるVAEエマルジョンの汎用性

フレキソ印刷用途におけるVAEエマルジョンの最適化

VAEエマルションは、粘度を調整でき、乾燥が比較的速いため、フレキソ印刷に非常に適しています。製剤担当者がポリマー粒子径を約0.1~0.5ミクロンの範囲で調整し、固形分を約45~55%に最適化することで、アナログローラーを通じたインクの転写性が向上し、画像の鮮明さを損なうことなく良好な印刷結果が得られます。興味深いことに、昨年実際の印刷機を用いて行われたテストによると、従来のアクリル系システムと比較して、このような調整を行うことでインクミスト現象が約40%低減されることが確認されています。

グラビア印刷およびデジタルインクジェット印刷プロセスへの適用

VAEエマルションは化学的に中性であるため、凹版印刷およびデジタルインクジェット印刷の両方において非常に信頼性が高い。特に凹版印刷に関しては、これらの材料は擬塑性(プセウドプラスチック)特性を示し、通常20~40マイクロメートルの深さを持つ微細な彫刻セルからインキを吐出する際に一貫性を保つのに役立つ。インクジェット市場も興味深い発展を見せている。製造メーカーは、VAEの配合を改良してインクジェットシステムとの適合性を高め始めている。こうした改良型は、ノズルの詰まりを防ぐために35ミリニュートン/メートル以下の表面張力を持つ必要がある。この調整により、特殊紙やその他の非標準的な基材において、現在多くの顧客が求める1200dpi前後の高解像度印刷を実現できるようになった。

多様な基材と産業用性能要件へのカスタマイズ

2024年の市場分析によると、多材料用途における接着特性の柔軟性から、産業用プリンターの78%がVAE系インクを使用しています。

| 基板タイプ | VAEの性能上の利点 |

|---|---|

| ポリオレフィンフィルム | エチレン基による化学結合 |

| メタライズ表面 | 硬化時の収縮率が低い |

| リサイクル紙 | 制御された浸透(深さ<5 μm) |

トレンド分析:高速・産業用印刷分野での採用拡大

持続可能な製造トレンドにより、600 m/分を超える速度で運転される包装ラインにおけるVAEエマルションの需要が前年比で62%増加しました。主要インク開発企業は、食品用の柔軟包装においてUV硬化型システムに限界がある中で、VAEが有する「VOCゼロ対応」と「優れた機械的性能」という二つの利点を主な推進要因として挙げています。

VAEエマルションを用いた高機能水性インクの配合

主要な処方パラメータ:バインダー比率、pH、および融合剤

VAEエマルションが最適な性能を発揮するためには、バインダー濃度を約15~25%の範囲に保つ必要があります。この範囲は、良好な接着性と必要な柔軟性の間で微妙なバランスを取るのに役立ちます。pHレベルも重要な要因であり、約8.0から9.0の間に保つことで、コロイド安定性に関する厄介な問題の発生を防ぐことができます。また、テキサノール®などの融合助剤についても忘れてはなりません。これらは通常2~5%の割合で添加され、ポリマーが実際にどれだけうまく融合するかを改善することで、フィルム形成プロセスを大きく助けます。これらの推奨範囲から外れると、素材がもろくなりすぎたり、光沢仕上げを失ったりするなど、問題が現れ始めます。ただし、最近の柔軟包装用途を対象とした試験では興味深い結果が得られました。ポリエチレン表面への適用において、バインダー含有量が約18%の場合、接着率が95%に達しました。このような性能から、実際の製造現場においてこれらのパラメーターをしっかり管理することが非常に重要であると言えます。

粘度、乾燥時間、および皮膜形成特性の制御

VAEエマルションは、分子量を調整することで、約200〜2,000 mPa·sの範囲で粘度を良好に制御できるため、製造業者はフレキソ印刷中のインクのスムーズな流動性を維持しつつ、印刷機の高速運転時に発生するミストの生成を低減できます。一部の速乾性タイプは特殊な界面活性剤混合物を含んでおり、約70℃に加熱すると20〜40秒で乾燥します。この迅速な乾燥時間は、複数の印刷工程で色ずれを正確に揃えるために非常に重要です。適切に作られたVAE皮膜は透明度90%以上に達することがあり、通常75〜80%程度の透明度にとどまるアクリル樹脂と比較して、はるかに透明性が高くなります。この違いは、明瞭さが不可欠な特定の包装用途において非常に大きな意味を持ちます。

VAEシステムにおける有効な顔料分散およびコロイド安定性

VAEポリマーに含まれるカルボキシレート基は、二酸化チタンやフタロシアニンなどの顔料を静電気的力によって安定化させ、粒径を5マイクロメートル前後またはそれ以下まで微細に保つことを可能にします。これにより、印刷物に鮮明なディテールが得られます。レオロジー改質剤に関しては、ゼータ電位を-30〜-50ミリボルトの範囲に維持することで、顔料粒子の凝集を防ぎます。その結果、優れたコロイド安定性が得られます。多くの配合では、半年間放置した後でも粘度の変化が3%未満に抑えられます。同じ期間でもスチレン・アクリル系システムでは粘度が8〜12%変化する傾向があることと比較すると、長期的な性能において大きな差となります。

よくある質問

VAEエマルジョンとは何ですか?

VAE(ビニル酢酸エチレン)は、インクにおける接着剤として機能する水性ポリマーであり、さまざまな表面に対して柔軟性と強力な接着性を提供します。

なぜVAE乳液は溶剤型樹脂よりも好まれるのですか?

VAEエマルションは、揮発性有機化合物(VOC)の排出が少なく、接着性に優れ、厳しい環境規制にも適合するため好まれます。

VAEベースのインクを使用することによる環境上の利点は何ですか?

VAEベースのインクは、従来の溶剤型インクと比較して、VOC排出量を大幅に削減し、エネルギー消費を低減し、カーボンフットプリントも小さくなります。

多孔質基材と非多孔質基材において、VAEの性能はどのように異なりますか?

VAEは多孔質基材では繊維への浸透性と接着力を高め、一方で非多孔質材料では低表面張力により均一な被覆を実現します。