RDPとそのETICSにおける役割について理解する

再分散性ポリマーパウダー(RDP)とは?

再分散性ポリマーパウダー(略してRDP)は、スプレードライ法によりポリマー乳液から作られ、一般的には酢酸ビニルやアクリル共重合体などの成分を含みます。水と混合すると、再び安定したラテックス状態に戻り、セメント系モルタルと併用する際に非常に効果を発揮します。RDPの価値は、ETICS(外部断熱複合システム)と呼ばれるシステムのいくつかの重要な側面を改善する点にあります。ETICSは現在多くの場所で話題になっている外部熱断熱複合システムです。施工業者にとって、材料間の接着性の向上、最終製品の柔軟性の増加、水の浸入に対する保護性能の大幅な改善が大きなメリットです。こうした改善により、天候の変化が激しい建設現場において大きな差を生み出します。

モルタルマトリクスにおけるポリマーフィルム形成

モルタルの硬化中に、RDP粒子は二相プロセスを通じてセメントマトリクス内で連続するポリマーフィルムを形成します。最初に、ポリマー乳液がセメント水和物間の微細空隙を充填します。水和が完了すると、これらの粒子は柔軟なネットワークへと凝集し、以下のような働きをします:

- ナノスケールで無機粒子を結合する

- 収縮応力を補償する

- 湿気の侵入に対する撥水性バリアを形成する

このフィルムは、未改質モルタルと比較して引張強度を最大40%向上させながら、蒸気透過性を維持します。

多層ETICS構築におけるRDPの統合

ETICS組立体において、RDPは異なる各層にわたって性能を最適化します:

| レイヤー | RDPの機能 | 性能向上 |

|---|---|---|

| 接着モルタル | 化学的グラフト結合を通じて下地材への接着性を高める | 剥離強度が30%向上 |

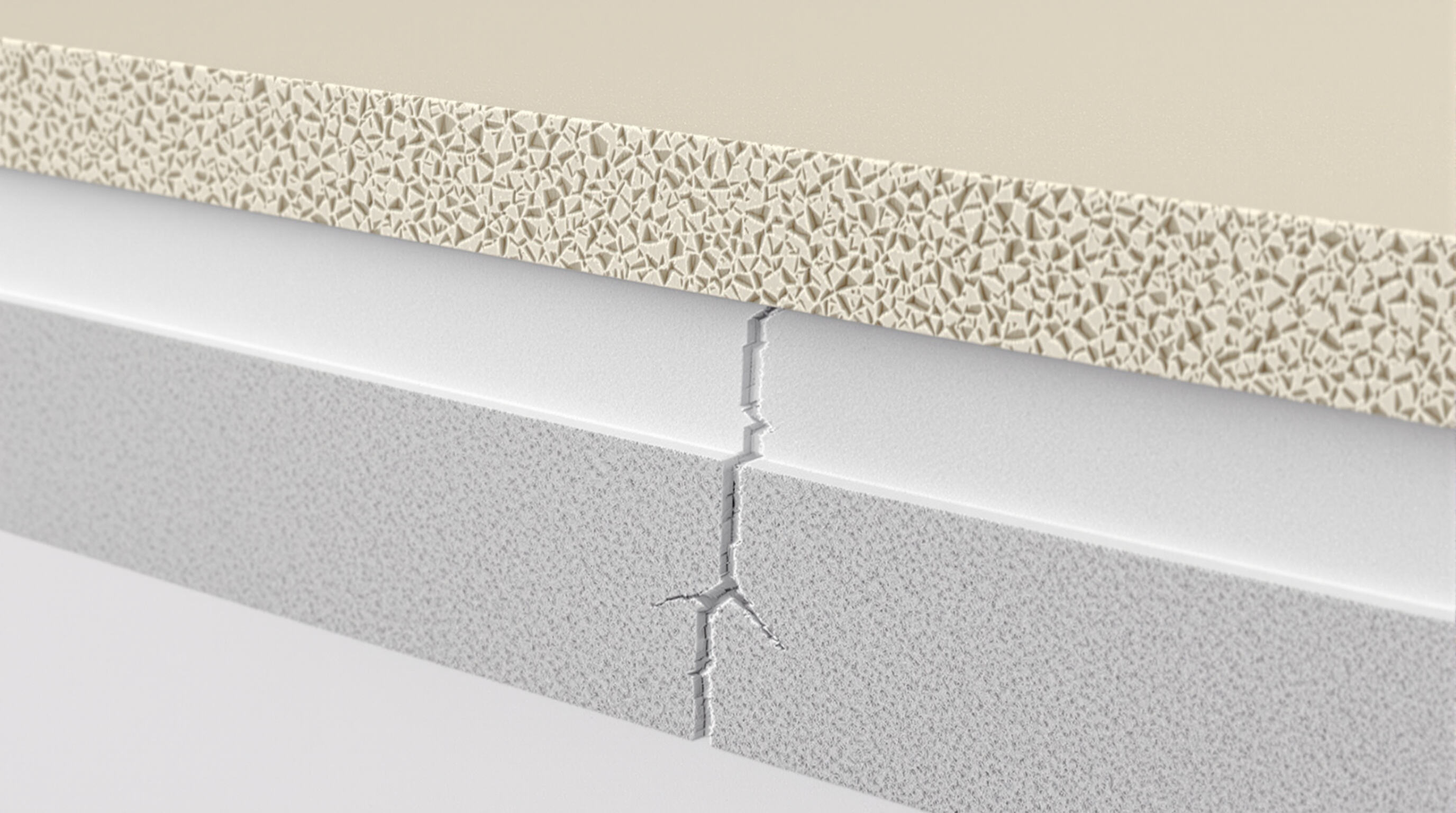

| 底面 | 熱的・機械的応力を再分配する | クラック密度が50%低減 |

| 補強メッシュ | ポリマー・セメントマトリクスの凝集性を向上させる | 衝撃耐性が25%向上 |

システム設計者は、ガラス転移温度(Tg)および最低皮膜形成温度(MFT)に基づいてRDPグレードを選定し、地域ごとの気候条件に適合させます。ヨーロッパのETICS用途では、RDP配合量は通常2.5〜3.5%で、弾性と圧縮強度のバランスが取れます。

RDP配合モルタルによる接着性および付着性能の向上

ETICSにおけるRDPの引張接着強度向上効果

再分散性ポリマーパウダー(略してRDP)は、いわゆる二重結合システムを通じてETICSにさらなる強度を与えます。セメントの硬化が始まる際、これらのRDP粒子が集まり、柔軟なポリマーフィルムを形成し、実際には基材と断熱層の間の隙間を埋めます。ここで起こる現象は非常に興味深く、セメントの硬化とポリマー網状構造形成の組み合わせにより、引張接着強度が通常のモルタルと比較してはるかに優れ、場合によっては3倍もの強度を示します。また、ポリマーの弾性により、基材のわずかな凹凸に沿っても機能し、荷重条件下でもすべてを適切に接続した状態に保ちます。

断熱ボードと下地材の界面付着性

RDP改良モルタルはETICSで一般的な材料間において優れた接着性を示します:

| 基板タイプ | 接着性向上 | 主なメリット |

|---|---|---|

| 発泡スチロール | 30-150% | 風荷重下での層間剥離を防止 |

| 鉱物羊毛 | 70-200% | 熱サイクル中でも接着性を維持 |

| 経年コンクリート | 100-300% | 既存の壁に生じた微小亀裂を埋める |

この強化された付着性は、RDPが表面の細孔に浸透し、材料界面でのせん断応力に耐える連続膜を形成する能力に由来している。

高性能接着モルタルにおけるRDP配合量の最適化

最適なRDP含有量は、通常、ドライミックス配合において重量比で2〜5%の範囲にある。少量の添加(<2%)ではポリマー網状構造が不十分となり、逆に過剰な量(>5%)では圧縮強度が低下する可能性がある。温帯気候地域からの現場データによると、3%のRDP添加量では以下の性能が得られる:

- 28日間引張接着強度 ≧ 0.5 MPa(EN 13499規格)

- 凍結融解後の強度保持率 ≧ 85%

- 下地調整のための作業時間延長:15〜25分

最近の配合では、これらの特性をRDPと防水性添加剤を組み合わせることでバランス化しており、開放時間(オープンタイム)を損なうことなく、湿気の多い環境でも信頼性のある性能を実現している。

塗りモルタルにおける柔軟性、ひび割れ抵抗性および応力管理

RDPの柔軟性向上とひび割れ防止への寄与

赤外線分散性ポリマーパウダー(RDP)を左官用モルタルに添加すると、セメントマトリクス全体に連続したフィルムが形成され、柔軟性が約65%向上します。この特殊なフィルムにより、熱変化や下地材の動きによって生じる微細なひび割れをポリマーがつなぎ止め、応力をモルタル層全体に分散させます。これにより、応力が特定の箇所に集中してひび割れが拡大するのを防ぎます。例えば、約3%のRDPを含むモルタルでは、破壊前に1メートルあたり0.5mm以上の変形に耐えることができ、季節によって40度以上温度変化する地域において特に重要です。

下地モルタルにおける応力再分配のメカニズム

RDP技術を用いた改質モルタルは、応力に対する対応の仕方において従来の材料とは異なります。通常のモルタルが圧力でひび割れを生じるのに対し、これらの特殊な混合物は実際に伸びたり曲がったりして、損傷が発生する前に力を吸収します。強風や地震などの状況下での試験結果によると、内部のポリマーネットワークは標準的な材料に比べて最大50%まで伸長を吸収でき、つまりこの材料は力に対して完全に破壊されるのではなく、その力と共に変形する性質を持っています。特にベースコート用途において非常に有効なのは、断熱材ボード同士が接するような厄介な部分で応力が集中し、時間とともに問題を引き起こす傾向があるためです。しかし、RDP特有の粘弾性のおかげで、こうした応力のかかるポイントが表面全体により均等に分散され、重要な接合部でのひび割れの発生が防がれます。

塗り層における弾性と剛性のバランス

最適なRDP配合量(重量比2〜4%)により二相構造が形成されます:

- 弾性相 :ポリマーが豊富なゾーンは、繰り返しの応力を最大90%まで吸収する

- 剛性相 :セメント質マトリックスは圧縮強度(>15 MPa)を維持する

RDP含有量が高い(>5%)と過剰な可塑性が生じ、雹の衝撃や摩耗に対する耐性が低下する可能性がある。

動的荷重および気候環境への暴露に向けたRDP含有量の最適化

欧州のETICSプロジェクトからの現地データによると:

| 気候帯 | 最適なRDP含有率(%) | ひび割れ低減率(%) |

|---|---|---|

| 地中海風 | 3.2% | 72% |

| コンチネンタル | 4.0% | 65% |

| 海洋 | 2.8% | 68% |

ハリケーンの発生しやすい地域では、3.5%のRDPにポリプロピレン繊維を組み合わせることで、時速150mphの風速下でも25年以上の耐久性を達成している。

RDP強化ETICSの耐水性、耐久性、および長期的な性能

吸水性の低減と湿気管理の向上

RDPは、毛細管状の微細な空隙を塞ぐ疎水性ポリマー膜を形成することで、ETICSモルタルの吸水を抑制する働きがあります。加速された環境条件下でのポリマー改質塗り材の試験結果によると、これらの保護層により材料への水分侵入が約60%削減されることが示されています。特にアクリル系RDPは湿度の高い環境で優れた性能を発揮します。実際の事例として、ホテルやリゾートプロジェクトでは、メンテナンス担当チームが、壁面への藻類の発生や時間の経過とともに現れる厄介な白色の塩類析出(エフフラ)の問題が減少したことで、修繕費用が約72%削減されたと報告しています。

加速耐候性試験と現場データによる長期耐久性

RDPを3~5%含むETICSは、150回の凍結融解サイクル後でも95%の付着力を維持する(Fraunhofer IBP、2023)。沿岸地域において、塩水噴霧試験で5,000時間曝されたRDP強化プライマーコートは、未改質のものと比較して40%少ないひび割れを示した。北欧の実際の使用環境データによれば、RDPシステムは12年後でも0.3mm以下のひび割れ幅を維持しており、断熱性能の劣化防止において重要な特性である。

ヨーロッパの気候帯における耐用年数の予測および性能

気候予測によると、RDP改良型ETICSを使用した建物は、ドイツのように気候が極端でない地域では35年以上の耐久性が期待できます。地中海地域では、特別な紫外線安定性RDP配合材により、通常の混合物と比較して表面摩耗が約22%低減されています。北欧スカンジナビア地域においても、これらの材料は非常に優れた耐久性を示しています。弾性回復率は15~18%の範囲にあり、冬季のマイナス30度から夏季のプラス25度までという急激な温度変化に対する保護機能を提供します。最も重要なのは、この性能がEN 13950耐久性基準で定められた要件のほぼすべてを満たしており、全体的な適合率は約98%であることです。

ETICSにおけるRDPの持続可能性、エネルギー効率および適用上の利点

RDP改良建築断熱材におけるエネルギー効率の向上

RDP強化モルタルは断熱材ボードの継ぎ目における熱橋を低減することで、ETICSの熱効率を向上させます。ポリマー改質マトリックスにより、従来の塗り壁材と比較して最大で 15%高い熱性能 を実現し、建物のライフサイクル全体での測定可能なエネルギー節約に繋がります。

ライフサイクル分析およびグリーンビルディング認証への貢献

ライフサイクルアセスメント(LCA)によると、RDP改質ETICSシステムは、従来のセメント主体の組成と比較して内包炭素を 18-22%削減することが明らかになっています。これらのシステムは、エネルギー性能や材料成分などのカテゴリーにおいて 6~8のLEEDポイント に貢献し、持続可能な改修工事に関するEUタクソノミー基準への適合を支援します。

施工性、オープンタイム、および施工業者によるRDPモルタルの使用体験

RDPはモルタルのレオロジーを最適化し、オープンタイムを延長します 30-50 分間 大規模なETICSプロジェクトにおいて重要です。RDP配合を使用すると、窓開口部などの複雑な形状においても施工誤りが40%減少すると報告されています。作業性と精度のこのバランスにより、動的な風荷重(≥25 m/s)下でもヒビ割れのない仕上げが実現します。

よくある質問

ETICSにRDPを使用する主な利点は何ですか?

RDPはETICSシステムにおいて付着性、柔軟性、耐水性、耐久性を向上させ、さまざまな環境条件下での性能を高めます。

RDPは引張接着強度をどのように向上させますか?

RDP粒子は硬化中に柔軟なポリマーフィルムを形成し、基材と断熱層の間の隙間を埋めることで引張接着性を高めます。

ETICS用途における理想的なRDP添加量は?

理想的なRDP添加量は通常、重量比で2〜5%の範囲ですが、特定の性能要件や気候条件によって異なります。

RDP改質ETICSは過酷な気象条件に耐えられますか?

はい、RDPの独自の特性により、温度変動、風圧、湿気などの気象条件に対するETICSの耐性が向上します。

RDPは建設における持続可能性にどのように貢献しますか?

RDPを添加したETICSシステムは、組み込み二酸化炭素量を削減し、エネルギー効率を向上させることで、グリーンビルディング認証および持続可能な施工実践に貢献します。