Comprender el RDP y su papel en los ETICS

¿Qué son los polvos poliméricos redispersables (RDP)?

Los polvos poliméricos redispersables, o RDP por sus siglas, provienen de la secuencia por aspersión de emulsiones poliméricas y suelen contener sustancias como copolímeros de acetato de vinilo o acrílicos. Al mezclarlos con agua, vuelven a transformarse en una forma de látex estable que funciona muy bien cuando se combina con morteros basados en cemento. Lo que hace tan valioso al RDP es su capacidad para mejorar varios aspectos clave de los sistemas ETICS, esos sistemas compuestos de aislamiento térmico exterior de los que todo el mundo habla hoy en día. A los contratistas les encanta ver una mejor adhesión entre los materiales, una mayor flexibilidad en el producto final y una protección significativamente mejorada contra la penetración de agua. Estas mejoras marcan una diferencia real en las obras de construcción, donde las condiciones climáticas pueden ser impredecibles.

Formación de Película Polimérica en Matrices de Mortero

Durante el curado del mortero, las partículas de RDP forman una película polimérica continua dentro de la matriz de cemento mediante un proceso de dos fases. Inicialmente, la emulsión polimérica llena los microporos entre los hidratos de cemento. A medida que finaliza la hidratación, estas partículas coalescen formando una red flexible que:

- Une partículas inorgánicas a escala nanométrica

- Compensa las tensiones por contracción

- Crea barreras hidrofóbicas contra la penetración de humedad

Esta película mejora la resistencia a tracción hasta en un 40 % en comparación con morteros no modificados, manteniendo al mismo tiempo la permeabilidad al vapor.

Integración de RDP en la construcción de ETICS multicapa

En los ensamblajes de ETICS, el RDP optimiza el rendimiento en capas distintas:

| Capa | Función del RDP | Ganancia de Rendimiento |

|---|---|---|

| Mortero de adherencia | Mejora la adhesión al soporte mediante injerto químico | 30 % mayor resistencia al desprendimiento |

| Capa base | Redistribuye los esfuerzos térmicos y mecánicos | 50 % de reducción en la densidad de grietas |

| Malla de refuerzo | Mejora la cohesión de la matriz polímero-cemento | 25 % mayor resistencia al impacto |

Los diseñadores de sistemas seleccionan grados de RDP según la temperatura de transición vítrea (Tg) y la temperatura mínima de formación de película (MFT) para cumplir con los requisitos específicos del clima. Una dosificación típica de RDP del 2,5-3,5 % equilibra elasticidad y resistencia a la compresión en aplicaciones europeas de ETICS.

Adherencia mejorada y rendimiento de unión con morteros modificados con RDP

Cómo mejora el RDP la resistencia a la adhesión por tracción en los ETICS

Los polvos poliméricos redispersables, o RDP por sus siglas en inglés, aportan una resistencia adicional a los ETICS mediante lo que llamamos un sistema de unión dual. Cuando el cemento comienza a fraguar, estas partículas de RDP se agrupan formando películas poliméricas flexibles que realmente llenan los espacios entre el material base y las capas de aislamiento. Lo que ocurre aquí es bastante interesante: la combinación del endurecimiento del cemento y la formación de la red polimérica mejora significativamente la resistencia a la tracción en comparación con morteros convencionales, llegando incluso a ser tres veces más fuerte. Y esto es importante porque la naturaleza elástica del polímero puede adaptarse a todas esas pequeñas irregularidades e imperfecciones en los soportes, manteniendo al mismo tiempo todo correctamente unido bajo condiciones de carga.

Cohesión interfacial entre placas aislantes y sustratos

Los morteros modificados con RDP demuestran una adherencia excepcional en materiales ETICS comunes:

| Tipo de sustrato | Mejora de la Adhesión | Beneficio Principal |

|---|---|---|

| Poliestireno expandido | 30-150% | Evita la deslaminación bajo carga de viento |

| Lana mineral | 70-200% | Mantiene la adherencia durante los ciclos térmicos |

| Hormigón envejecido | 100-300% | Puente microgrietas en paredes existentes |

Esta cohesión mejorada proviene de la capacidad del RDP para penetrar los poros superficiales mientras forma películas continuas que resisten tensiones cortantes en las interfaces del material.

Optimización de la dosificación de RDP para morteros adhesivos de alto rendimiento

El contenido óptimo de RDP generalmente se encuentra entre el 2 % y el 5 % en peso en formulaciones de mezcla seca. Las dosis más bajas (<2 %) proporcionan una red polimérica insuficiente, mientras que cantidades excesivas (>5 %) pueden reducir la resistencia a la compresión. Los datos de campo de zonas climáticas templadas muestran que un 3 % de RDP logra:

- adherencia a tracción a los 28 días ≥ 0,5 MPa (norma EN 13499)

- Conservación de la resistencia tras ciclos de congelación-descongelación ≥ 85 %

- Extensión del tiempo de trabajo de 15 a 25 minutos para ajuste del sustrato

Formulaciones recientes equilibran estas propiedades combinando RDP con aditivos hidrofóbicos, permitiendo un rendimiento confiable en entornos propensos a la humedad sin comprometer el tiempo abierto.

Flexibilidad, resistencia a grietas y gestión de tensiones en morteros de enfoscado

Contribución de los polvos poliméricos redispersables a la flexibilidad y prevención de grietas

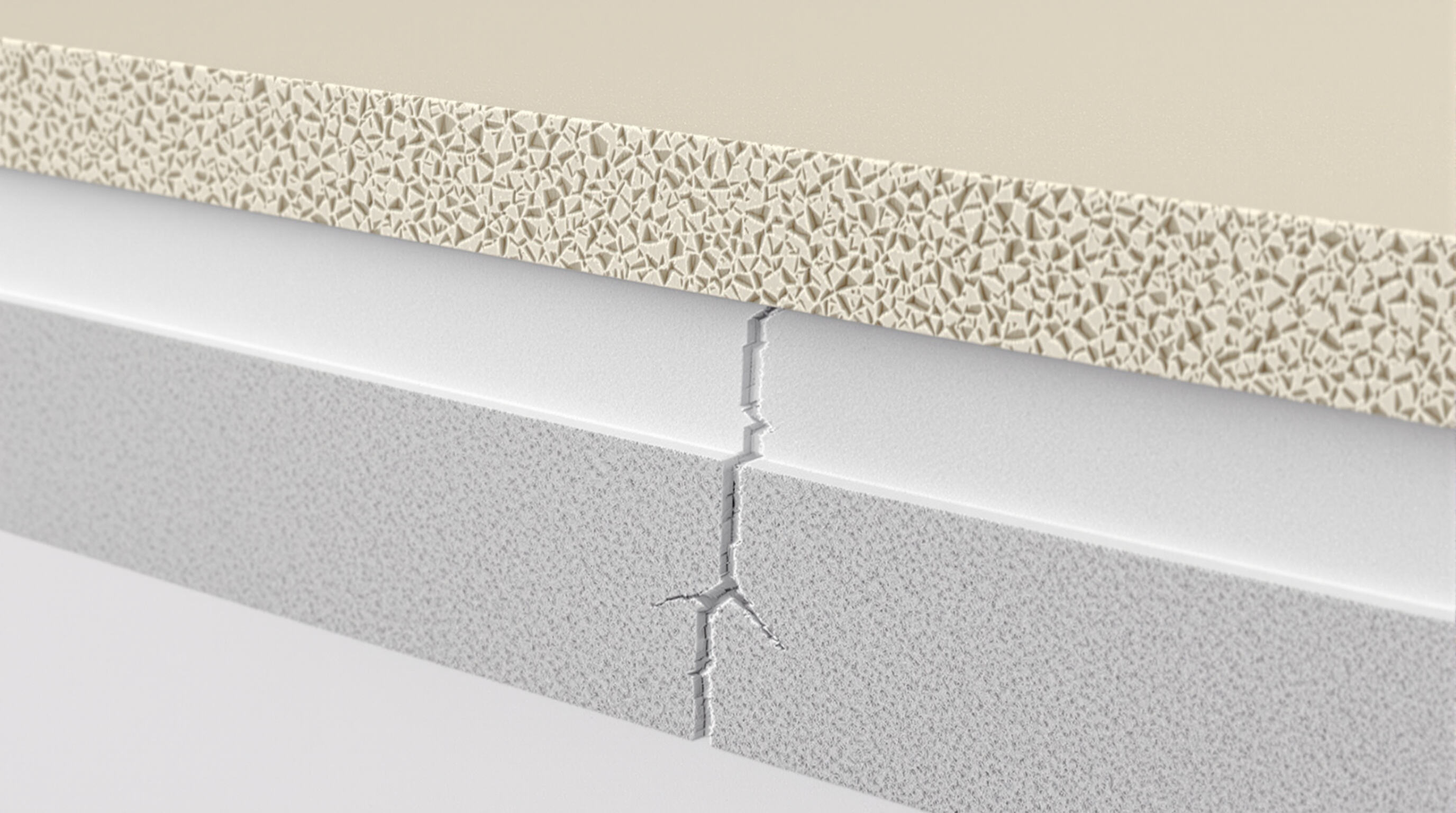

Cuando se añaden a morteros de enlucido, los polvos poliméricos redispersables crean una película continua a través de la matriz de cemento que marca una diferencia real. Esta película especial puede aumentar la flexibilidad aproximadamente un 65 por ciento en comparación con morteros normales sin estos aditivos. Lo que ocurre es que el polímero conecta realmente esas microgrietas que se forman debido a factores como cambios térmicos o movimientos del material base. Al hacerlo, evita que las grietas empeoren, ya que las tensiones se distribuyen a través de toda la capa de mortero en lugar de concentrarse en un solo punto. Considere morteros que contienen alrededor del 3 % de contenido de RDP. Estos materiales pueden soportar deformaciones superiores a 0,5 mm por metro antes de fallar, lo cual es muy importante en zonas donde las temperaturas fluctúan drásticamente, llegando incluso a variaciones de más de 40 grados Celsius entre diferentes estaciones.

Mecanismo de redistribución de tensiones en morteros de capa base

Los morteros modificados con tecnología RDP funcionan de manera diferente a los materiales tradicionales cuando se trata de manejar tensiones. En lugar de agrietarse bajo presión como lo hacen los morteros comunes, estas mezclas especiales en realidad se estiran y doblan, absorbiendo las fuerzas antes de que causen daños. Las pruebas muestran que durante eventos como vientos fuertes o terremotos, la red polimérica interna puede soportar hasta un 50 % más de elongación que los materiales estándar, lo que significa que el material se mueve junto con la fuerza en lugar de fracturarse por completo. Lo que hace que esto sea realmente útil es su excelente desempeño en aplicaciones de capa base. En esos puntos complicados donde las placas de aislamiento se encuentran entre sí, tiende a acumularse tensión y crear problemas con el tiempo. Pero gracias a la naturaleza viscoelástica única del RDP, estos puntos de tensión se distribuyen de forma más uniforme sobre la superficie, evitando que se formen grietas en esas uniones críticas.

Equilibrio entre elasticidad y rigidez en las capas de revestimiento

Una dosificación óptima de RDP (2-4 % en peso) crea una estructura bifásica:

- Fase elástica : Las zonas ricas en polímero absorben hasta el 90 % del esfuerzo cíclico

- Fase rígida : La matriz cementosa mantiene la resistencia a compresión (>15 MPa)

Un contenido más alto de RDP (>5 %) conlleva riesgo de plasticidad excesiva, reduciendo la resistencia al impacto de granizo o a la abrasión.

Optimización del contenido de RDP para cargas dinámicas y exposición climática

Datos de campo de proyectos europeos ETICS muestran:

| Zona Climática | Porcentaje ideal de RDP | Reducción de grietas (%) |

|---|---|---|

| El Mediterráneo | 3.2% | 72% |

| Continental | 4.0% | 65% |

| Marítimo | 2.8% | 68% |

Para regiones propensas a huracanes, combinar un 3,5 % de RDP con fibras de polipropileno logra más de 25 años de durabilidad bajo vientos de 150 mph.

Resistencia al agua, durabilidad y rendimiento a largo plazo de los ETICS mejorados con RDP

Reducción de la absorción de agua y mejora en la gestión de la humedad

El RDP actúa reduciendo la absorción de agua en los morteros ETICS al formar películas poliméricas hidrofóbicas que básicamente obstruyen esos pequeños poros capilares. Las pruebas muestran que estas capas protectoras pueden reducir en aproximadamente un 60 % la entrada de humedad en el material, cuando se analizan revestimientos modificados con polímeros bajo condiciones climáticas aceleradas. Las versiones acrílicas del RDP funcionan particularmente bien en lugares con alta humedad. Evidencia del mundo real proviene de proyectos de hoteles y complejos turísticos, donde los equipos de mantenimiento informaron un 72 % menos en gastos de reparación gracias a una menor aparición de problemas con crecimiento de algas en las paredes y la aparición de eflorescencias, esos molestos depósitos blancos de sales, con el paso del tiempo.

Durabilidad a largo plazo mediante envejecimiento acelerado y datos de campo

Los ETICS que contienen un 3-5% de RDP conservan el 95% de su resistencia de adhesión después de 150 ciclos de congelación-descongelación (Fraunhofer IBP, 2023). En zonas costeras, las capas base mejoradas con RDP expuestas a la niebla salina durante 5.000 horas mostraron un 40% menos de grietas en comparación con las no modificadas. Datos reales de desempeño del norte de Europa confirman que los sistemas con RDP mantienen anchos de grietas ≤0,3 mm después de 12 años, un factor crítico para prevenir la degradación del aislamiento.

Predicción de la vida útil y rendimiento en las zonas climáticas europeas

Según las proyecciones climáticas, los edificios con ETICS modificado con RDP deberían durar más de 35 años en lugares como Alemania, donde el clima no es demasiado extremo. En la región mediterránea, fórmulas especiales de RDP estables a los rayos UV reducen aproximadamente un 22 % el desgaste superficial en comparación con mezclas convencionales. Al norte, en Escandinavia, estos materiales también muestran una resistencia bastante impresionante. La recuperación elástica oscila entre el 15 y el 18 %, lo que ayuda a proteger contra los bruscos cambios de temperatura que se registran allí, desde menos 30 grados Celsius en invierno hasta más 25 durante los meses de verano. Lo más importante es que este rendimiento cumple casi todos los requisitos establecidos en la norma de durabilidad EN 13950, con una tasa de conformidad global del 98 %.

Sostenibilidad, eficiencia energética y ventajas de aplicación del RDP en ETICS

Mejoras en eficiencia energética en el aislamiento de edificios modificado con RDP

Los morteros mejorados con PRD mejoran la eficiencia térmica en los SATE al reducir los puentes térmicos en las juntas de los paneles aislantes. Las matrices modificadas con polímeros logran hasta un 15 % mejor rendimiento térmico en comparación con los revestimientos convencionales, lo que se traduce en ahorros energéticos medibles durante el ciclo de vida de una estructura.

Análisis del Ciclo de Vida y Contribución a las Certificaciones de Edificación Sostenible

Las evaluaciones del ciclo de vida revelan que los sistemas SATE modificados con PRD reducen el carbono incorporado en 18-22%en comparación con las composiciones tradicionales ricas en cemento. Estos sistemas contribuyen con 6-8 puntos LEED en categorías como Rendimiento Energético e Ingredientes de los Materiales, apoyando el cumplimiento de los criterios de taxonomía de la UE para renovaciones sostenibles.

Manejabilidad, Tiempo Abierto y Experiencia del Contratista con Morteros PRD

El PRD optimiza la reología del mortero, extendiendo el tiempo abierto en 30-50 minutos -crítico para proyectos de ETICS a gran escala. Los contratistas reportan un 40% menos de errores de aplicación al usar formulaciones con RDP, especialmente en geometrías complejas como los paramentos de ventanas. Este equilibrio entre manejabilidad y precisión garantiza acabados libres de grietas bajo cargas de viento dinámicas (≥25 m/s).

Preguntas frecuentes

¿Cuáles son los principales beneficios de usar RDP en ETICS?

El RDP mejora la adhesión, flexibilidad, resistencia al agua y durabilidad en los sistemas ETICS, lo que resulta en un mejor rendimiento bajo diversas condiciones ambientales.

¿Cómo mejora el RDP la resistencia a la adhesión por tracción?

Las partículas de RDP forman películas poliméricas flexibles durante el curado, las cuales aumentan la adhesión por tracción al llenar los espacios entre los materiales base y las capas de aislamiento.

¿Cuál es la dosificación ideal de RDP para aplicaciones de ETICS?

La dosificación ideal de RDP generalmente oscila entre el 2 y el 5% en peso, dependiendo de los requisitos específicos de rendimiento y de las condiciones climáticas.

¿Pueden los sistemas ETICS modificados con RDP soportar condiciones climáticas extremas?

Sí, las propiedades únicas del RDP mejoran la capacidad del SATE para resistir condiciones climáticas extremas, incluyendo fluctuaciones de temperatura, cargas de viento y humedad.

¿Cómo contribuye el RDP a la sostenibilidad en la construcción?

Los sistemas SATE modificados con RDP reducen el carbono incorporado y mejoran la eficiencia energética, contribuyendo a certificaciones de edificación sostenible y prácticas ecológicas.

Tabla de Contenido

- Comprender el RDP y su papel en los ETICS

- Adherencia mejorada y rendimiento de unión con morteros modificados con RDP

-

Flexibilidad, resistencia a grietas y gestión de tensiones en morteros de enfoscado

- Contribución de los polvos poliméricos redispersables a la flexibilidad y prevención de grietas

- Mecanismo de redistribución de tensiones en morteros de capa base

- Equilibrio entre elasticidad y rigidez en las capas de revestimiento

- Optimización del contenido de RDP para cargas dinámicas y exposición climática

- Resistencia al agua, durabilidad y rendimiento a largo plazo de los ETICS mejorados con RDP

- Sostenibilidad, eficiencia energética y ventajas de aplicación del RDP en ETICS

-

Preguntas frecuentes

- ¿Cuáles son los principales beneficios de usar RDP en ETICS?

- ¿Cómo mejora el RDP la resistencia a la adhesión por tracción?

- ¿Cuál es la dosificación ideal de RDP para aplicaciones de ETICS?

- ¿Pueden los sistemas ETICS modificados con RDP soportar condiciones climáticas extremas?

- ¿Cómo contribuye el RDP a la sostenibilidad en la construcción?