RDP ve ETICS'teki Rolünü Anlamak

Yeniden Dispersiyonlu Polimer Tozları (RDP) Nedir?

Redispersible Polimer Tozları, ya da kısaca RDP, polimer emülsiyonlarının püskürtmeli kurutma yöntemiyle elde edilmesi sonucu oluşur ve genellikle vinil asetat veya akrilik kopolimerler gibi maddeler içerir. Su ile karıştırıldığında tekrar stabil lateks formuna döner ve çimento bazlı harçlarla birlikte kullanıldığında oldukça iyi sonuç verir. RDP'yi bu kadar değerli kılan şey, günümüzde herkesin bahsettiği ETICS sistemlerinin—dış cephe termal izolasyon kompozit sistemleri—birkaç temel yönünü nasıl geliştirdiğidir. Müteahhitler, malzemeler arasındaki yapışmanın arttığını, ürünün nihai esnekliğinin geliştiğini ve suyun nüfuzuna karşı korumanın önemli ölçüde arttığını görmekten memnuniyet duyar. Bu iyileştirmeler, hava koşullarının öngörülemeyen olduğu inşaat sahalarında gerçek bir fark yaratır.

Harç Matrislerinde Polimer Filmin Oluşumu

Harç kürlenirken RDP partikülleri, çift fazlı bir süreç boyunca çimento matrisi içinde sürekli bir polimer film oluşturur. Başlangıçta polimer emülsiyonu, çimento hidratları arasındaki mikro boşlukları doldurur. Hidrasyon tamamlandıkça bu partiküller esnek bir ağ yapısına dönüşerek şunları sağlar:

- Nanoskopta inorganik partikülleri birbirine bağlar

- Büzülme gerilmelerini telafi eder

- Nem girişine karşı hidrofobik bariyerler oluşturur

Bu film, modifiye edilmemiş harçlara kıyasla çekme dayanımını %40'a varan oranlarda artırır ve aynı zamanda buhar geçirgenliğini korur.

RDP'nin Çok Katmanlı ETICS Yapısında Entegrasyonu

ETICS montajlarında RDP, farklı katmanlar boyunca performansı optimize eder:

| Katman | RDP Fonksiyonu | Performans Artışı |

|---|---|---|

| Yapıştırma Harcı | Kimyasal graftp sayesinde yüzey yapışmasını artırır | %30 daha yüksek soyulma mukavemeti |

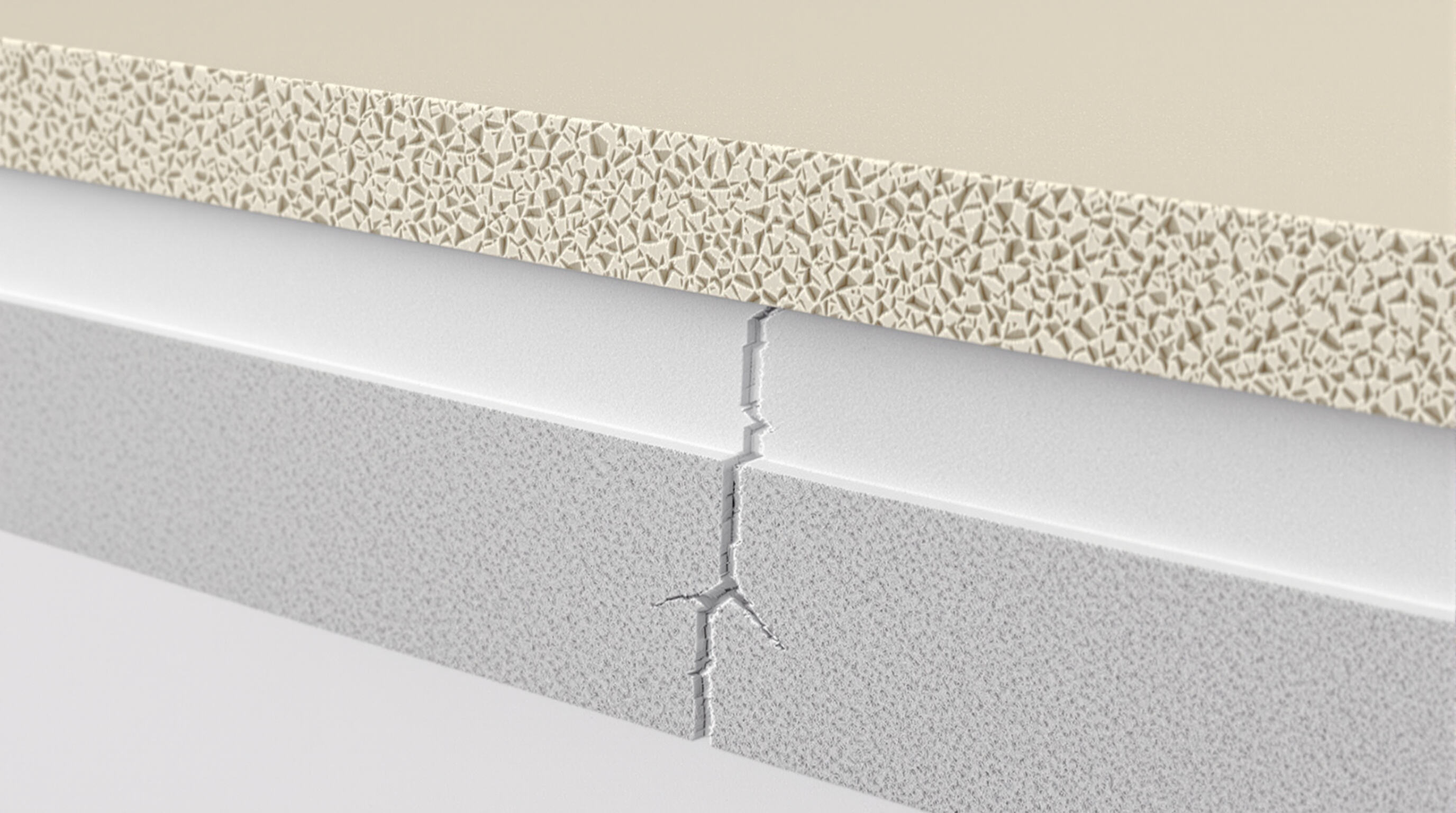

| Alt katman | Isıl/mekanik gerilmeleri yeniden dağıtır | çatlak yoğunluğunda %50 azalma |

| Armeşeleme Ağı | Polimer-çimento matris yapışkanlığını artırır | %25 daha fazla darbe direnci |

Sistem tasarımcıları, iklim koşullarına uygun malzeme seçimi yapabilmek için RDP sınıflarını cam geçiş sıcaklığı (Tg) ve minimum film oluşturma sıcaklığına (MFT) göre belirler. Avrupa ETICS uygulamalarında tipik olarak %2,5-3,5 oranında RDP dozu, elastikiyet ile basınç mukavemeti arasında denge sağlar.

RDP Modifiyeli Harçlarla İyileştirilmiş Yapışma ve Bağlantı Performansı

RDP'nin ETICS'te Çekme Yapışma Mukavemetini Nasıl Artırdığı

Redispersible polimer tozları, ya da kısaca RDP'ler, ETICS'lere ikili bağlama sistemi olarak adlandırdığımız bir süreçle ekstra mukavemet sağlar. Çimento sertleşmeye başladığında, bu RDP parçacıkları esnek polimer filmleri oluşturmak üzere bir araya gelir ve bu filmler temel malzeme ile izolasyon katmanları arasındaki boşlukları doldurur. Burada oldukça ilginç olan şey, çimentonun sertleşmesi ve polimer ağının oluşması kombinasyonunun, normal harçlara kıyasla çekme yapışma mukavemetini önemli ölçüde artırmasıdır ve bazen bu artış üç katına kadar çıkabilir. Bu durumun önemi ise, polimerin elastik yapısının substratlardaki küçük tümsekler ve çukurların üzerinden geçebilmesi ve yine de yük altında her şeyin düzgün şekilde bağlı kalmasını sağlamasıdır.

Yalıtım Panoları ile Substratlar Arasındaki Ara Yüzey Kohezyonu

RDP ile modifiye edilmiş harçlar, yaygın ETICS malzemeleri arasında olağanüstü yapışma gösterir:

| Alt tabaka türü | Yapışkanlığı Geliştirme | Ana Avantaj |

|---|---|---|

| Genleştirilmiş Polistiren | 30-150% | Rüzgar yükü altında kabuklanmayı önler |

| Mineral Yün | 70-200% | Termal çevrim sırasında yapışmayı korur |

| Yaşlandırılmış Beton | 100-300% | Mevcut duvarlardaki mikro çatlakları kapatır |

Bu gelişmiş kohezyon, RDP'nin yüzey gözeneklerine nüfuz ederken malzeme arayüzlerinde kayma gerilmelerine direnen sürekli filmler oluşturabilme özelliğinden kaynaklanır.

Yüksek Performanslı Bağlantı Harçları için RDP Dozajının Optimize Edilmesi

Optimal RDP içeriği genellikle kuru karışımlarda ağırlıkça %2-5 arasında değişir. Daha düşük dozajlar (<%2) yeterli polimer ağ oluşturmazken, aşırı miktardaki dozajlar (>%5) basınç dayanımını düşürebilir. Orta iklim kuşaklarından alınan saha verileri, %3 RDP oranının şu sonuçları verdiğini göstermektedir:

- 28 günlük çekme yapışma ≥ 0,5 MPa (EN 13499 standardı)

- Dondurma-çözülme sonrası dayanım korunumu ≥ %85

- Alt yapı ayarı için çalışma süresinde 15-25 dakika uzatma

Son formülasyonlar, bu özellikleri hidrofobik katkı maddeleriyle birleştirerek nemli ortamlarda güvenilir performans sağlarken açık süre kısalmasını önlemeyi amaçlamaktadır.

Sıva Harçlarında Esneklik, Çatlak Direnci ve Gerilim Yönetimi

Esnekliğe ve Çatlak Oluşumuna Karşı RDP Katkısı

Sıva harçlarına eklendiğinde, yeniden dispersiyon yapılabilen polimer tozları, katkı içermeyen normal harçlara göre yaklaşık %65 esneklik artışı sağlar. Bu özel film, ısı değişimleri veya temel malzemenin hareketi sonucu oluşan minik çatlakları birleştirerek çatlamaların ilerlemesini engeller çünkü gerilme, tek bir noktada değil, harcın tüm katmanı boyunca yayılır. Yaklaşık %3 RDP içeren harçlara bakalım. Bu malzemeler, başarısız olmaya başlamadan önce metrekare başına 0,5 mm'den fazla deformasyonu tolere edebilir ve bu da özellikle farklı mevsimlerde bazen 40 derecenin üzerinde sıcaklık değişimlerinin yaşandığı bölgelerde büyük önem taşır.

Taban Sıvası Harçlarında Gerilme Yeniden Dağılım Mekanizması

RDP teknolojisi ile modifiye edilmiş harçlar, stresle başa çıkma konusunda geleneksel malzemelerden farklı çalışır. Normal harçların yaptığı gibi basınç altında çatlamak yerine, bu özel karışımlar gerilir ve bükülür, hasara neden olacak kuvvetleri önce emer. Testler, kuvvetli rüzgarlar veya depremler gibi olaylar sırasında, içerdeki polimer ağın standart malzemelere göre %50 daha fazla uzamayı karşılayabildiğini göstermiştir. Bu da malzemenin tamamen parçalanmak yerine kuvvetle birlikte hareket ettiği anlamına gelir. Bunun gerçekten faydalı olan yanı, sıva alt katmanlarında ne kadar iyi çalıştığıdır. Yalıtım levhalarının birleştiği bu tür zorlu bölgelerde zamanla stres birikir ve sorunlara yol açar. Ancak RDP'nin eşsiz viskoelastik yapısı sayesinde bu stres noktaları yüzey boyunca daha dengeli dağılır ve kritik birleşim yerlerinde çatlak oluşması önlenir.

Sıva Katmanlarında Esneklik ve Sertliğin Dengelenmesi

Optimal RDP dozu (ağırlığa göre %2-4), bifazik bir yapı oluşturur:

- Elastik faz : Polimer açısından zengin bölgeler, döngüsel gerilmenin %90'ına kadarını emer

- Rijit faz : Çimentolu matris, basma mukavemetini korur (>15 MPa)

Daha yüksek RDP içeriği (%5'in üzerinde) aşırı plastisite riski taşır ve dolu darbesine veya aşınmaya karşı direnci azaltır.

Dinamik Yükler ve İklim Koşullarına Maruziyet için RDP İçeriğinin Optimize Edilmesi

Avrupa ETICS projelerinden saha verileri şunu gösteriyor:

| İklim Bölgesi | İdeal RDP % | Çatlak Azalması (%) |

|---|---|---|

| Akdeniz | 3.2% | 72% |

| Kıtaüstü | 4.0% | 65% |

| Denizcilik | 2.8% | 68% |

Kasırga bölgeleri için %3,5 RDP'nin polipropilen liflerle birleştirilmesi, 150 mph rüzgarlarda 25 yıldan fazla dayanıklılık sağlar.

RDP'li ETICS Sistemlerinin Su Direnci, Dayanıklılığı ve Uzun Vadeli Performansı

Su Emme Miktarının Azaltılması ve Nem Yönetimi Performansının Artırılması

RDP, hidrofobik polimer filmler oluşturarak ETICS sıvalarındaki su emilimini azaltarak çalışır ve bu filmler malzemedeki mikroskobik kapiler gözenekleri kapatır. Testler, bu koruyucu katmanların polimerle modifiye edilmiş sıvalarda, hızlandırılmış hava koşullarına maruz bırakıldığında malzeme içine nüfuz eden nemi yaklaşık %60 oranında azaltabildiğini göstermektedir. Akrilik RDP versiyonları özellikle nem oranının yüksek olduğu bölgelerde daha iyi performans gösterir. Gerçek dünya verileri, otel ve tatil köylerinde yapılan uygulamalardan gelmektedir; burada bakım ekipleri, zamanla duvarlarda alg büyümesi ve sinir bozucu beyaz tuz lekeleri olan efloresansın azalmasından dolayı bakım maliyetlerinde %72’ye varan düşüş bildirmişlerdir.

Hızlandırılmış Yaşlandırma ve Alan Verileri Aracılığıyla Uzun Vadeli Dayanıklılık

%3-5 RDP içeren ETICS, 150 donma-çözülme döngüsünden sonra %95 yapışma gücüne sahip kalır (Fraunhofer IBP, 2023). RDP ile güçlendirilmiş alt kaplamaların kıyı bölgelerinde 5.000 saat tuz sisine maruz kalmasından sonra modifiye edilmemiş olanlara göre %40 daha az çatlak gösterdiği tespit edilmiştir. Kuzey Avrupa'dan elde edilen gerçek dünya performans verileri, RDP sistemlerinin 12 yıl sonra çatlak genişliklerinin ≤0,3 mm olduğunu ve bu da yalıtımın bozulmasını önlemek açısından kritik öneme sahip olduğunu göstermektedir.

Avrupa İklim Bölgelerinde Hizmet Ömrü Tahmini ve Performans

İklim projeksiyonlarına göre, RDP ile değiştirilmiş ETICS'e sahip binalar Almanya gibi hava koşullarının aşırı olmadığı bölgelerde 35 yıldan fazla dayanmalıdır. Akdeniz bölgesinde ise özel UV stabil RDP formülleri, normal karışımlarla karşılaştırıldığında yüzey aşınmasını yaklaşık %22 oranında azaltmaktadır. İskandinavya'nın kuzeyinde bu malzemelerin de oldukça etkileyici direnci vardır. Elastik geri kazanım oranı, kışın eksi 30 derece Santigrat'tan yazın artı 25 dereceye kadar değişen o uçuk sıcaklık dalgalanmalarına karşı koruma sağlamada yardımcı olarak %15 ila %18 arasında değişmektedir. En önemlisi, bu performans neredeyse tüm EN 13950 dayanıklılık standartlarında belirtilen gereksinimleri karşılamakta ve genel olarak %98'lik bir uyum oranına sahiptir.

ETICS Sistemlerinde RDP'nin Sürdürülebilirliği, Enerji Verimliliği ve Uygulama Avantajları

RDP ile Değiştirilmiş Bina Yalıtımında Enerji Verimliliğinde Kazançlar

RDP ile geliştirilmiş harçlar, izolasyon levhalarının ek yerlerindeki termal köprüyü azaltarak ETICS'te termal verimliliği artırır. Polimerle değiştirilmiş matrisler geleneksel sıvalara kıyasla %15 daha iyi termal performans sağlayabilir, bu da bir yapının ömrü boyunca ölçülebilir enerji tasarrufuna dönüşür.

Çevrim Ömrü Analizi ve Yeşil Bina Sertifikasyonlarına Katkı

Çevrim ömrü değerlendirmeleri, RDP ile değiştirilmiş ETICS sistemlerinin gömülü karbonu geleneksel çimentoya dayalı karışımlara göre 18-22%azalttığını gösterir. Bu sistemler Enerji Performansı ve Malzeme İçerikleri gibi kategorilerde 6-8 LEED puanı kazanılmasına yardımcı olur ve sürdürülebilir yenilemeler için AB taksonomisi kriterlerine uyumu destekler.

İşlenebilirlik, Açık Zaman ve Yüklenici Deneyimi ile RDP Harçları

RDP, harcın reolojisini optimize ederek açık süreyi 30-50 dakika -Büyük çaplı ETICS projeleri için kritik öneme sahiptir. RDP formülasyonlarını kullanan müteahhitler, özellikle pencere açıklıkları gibi karmaşık geometrilerde, uygulama hatalarında %40 azalma bildirmektedir. Uygulanabilirlik ve hassasiyet arasında kurulan bu denge, dinamik rüzgar yüklerine karşı (≥25 m/s) çatlaksız yüzeyler oluşturur.

SSS

ETICS'te RDP kullanımı ile sağlanan temel faydalar nelerdir?

RDP, ETICS sistemlerinde yapışma, esneklik, suya dayanıklılık ve dayanıklılığı artırarak çeşitli çevre koşullarında daha iyi performans sağlar.

RDP, çekme yapışma gücünü nasıl artırır?

RDP partikülleri sertleşme sırasında esnek polimer filmler oluşturur ve bu filmler, temel malzemeler ile yalıtım katmanları arasındaki boşlukları doldurarak çekme yapışmasını artırır.

ETICS uygulamaları için ideal RDP dozajı nedir?

İdeal RDP dozajı genellikle belirli performans gereksinimlerine ve iklim koşullarına bağlı olarak ağırlıkça %2-5 aralığında değişir.

RDP ile modifiye edilmiş ETICS, aşırı hava koşullarına dayanabilir mi?

Evet, RDP'nin eşsiz özellikleri, sıcaklık dalgalanmaları, rüzgar yükleri ve nem gibi hava koşullarına karşı ETICS'in direncini artırır.

RDP, inşaat sektöründe sürdürülebilirliğe nasıl katkı sağlar?

RDP ile modifiye edilmiş ETICS sistemleri, gömülü karbonu azaltır ve enerji verimliliğini artırarak yeşil bina sertifikalarına ve sürdürülebilir uygulamalara katkıda bulunur.

İçindekiler

- RDP ve ETICS'teki Rolünü Anlamak

- RDP Modifiyeli Harçlarla İyileştirilmiş Yapışma ve Bağlantı Performansı

- Sıva Harçlarında Esneklik, Çatlak Direnci ve Gerilim Yönetimi

- RDP'li ETICS Sistemlerinin Su Direnci, Dayanıklılığı ve Uzun Vadeli Performansı

- ETICS Sistemlerinde RDP'nin Sürdürülebilirliği, Enerji Verimliliği ve Uygulama Avantajları

- SSS