Yeniden Dağılanabilir Polimer Tozu (RDP) ve Çatlak Direncindeki Rolünün Anlaşılması

Yeniden dağılanabilir polimer tozu (RDP) nedir ve harç içerisinde nasıl çalışır

Redispersible polimer tozu, yaygın olarak kısaltması olan RDP olarak bilinir ve püskürtmeli kurutulmuş bir polimer emülsiyon olarak başlar. Suya eklenildiğinde esnek ve yapışkan hale dönüşerek harç karışımlarına entegre olur. Çoğu RDP ürünü, çimento tanecikleri ile uygulandığı yüzey arasında tıpkı bir yapıştırıcı gibi davranan vinil asetat etilen (VAE) gibi kopolimerleri içerir. Bu bağlantı, karışımın kolayca kırılgan hale gelmeden daha iyi bir şekilde bir arada tutulmasını sağlar. İşleyişi aslında oldukça ilginçtir. Bir kez harca karıştırıldığında, bu minik polimer parçacıkları karışımın içine eşit şekilde yayılır. Harç kururken polimerler birbirine bağlanmaya başlar ve malzemenin içinde bir tür ağ oluşturur. Bu iç yapı, farklı yönlerden gelen gerilmeleri emer ve bunları tek bir noktada yoğunlaşmasına izin vermek yerine kuvvetleri dağıtır. Bunun pratikteki anlamı, harcın çok hızlı kuruması ya da zamanla sıcaklık dalgalanmaları yaşaması durumunda daha az çatlak oluşmasıdır.

RDP modifikasyonu ile esnekliği ve çekme mukavemetini artırma

Harçları RDP ile modifiye ettiğimizde, elastik modülü yaklaşık olarak %40 oranında düşürürüz. Bu ne anlama gelir? Uygulandığı yüzeyle birlikte hareket edebilecek kadar esnek hale gelir ve çatlama oluşmaz. Testler, yeni polimer matrisin normal harca göre çekme mukavemetini %25 ile %30 arasında artırdığını göstermektedir. Standart eğilme testleri bunu desteklemektedir, ancak sonuçlar numunelerin hazırlanma şekline bağlı olarak değişiklik gösterebilir. Dış cephe yalıtım sistemleri gibi uygulamalarda, bükülebilme yeteneği ile aynı zamanda dayanıklı kalma dengesi büyük önem taşır. Bu sistemler, rüzgarın uyguladığı kuvvetler ve malzemeleri gün boyu genleştirip daraltan sıcaklık değişimleri gibi sürekli zorlayıcı etkilerle karşı karşıyadır.

Polimer filmin oluşumu ve çatlak yayılmasını azaltmadaki rolü

Harç kurumaya başladığında, RDP bu tür sürekli bir polimer filmi oluşturur ve bu film minik kılcal gözeneklere nüfuz ederek çimento hidratlarına yapışır. Bu filmin çok işe yaramasının nedeni, çatlaklara karşı bir nevi bariyer gibi çalışmasıdır. Küçük çatlakların hızla yayılmasına izin vermek yerine, film gerilimi tüm ağ boyunca dağıtır. Özellikle VAE bazlı RDP'lerde, bu filmlerin önemli ölçüde esnekliği vardır ve kopmadan önce yaklaşık %150 oranında uzayabilir. Bu, malzeme içinde ortaya çıkan çatlakların üzerine fiziken geçebileceği ve bunların ileride görünür kırıklara dönüşmesini engelleyebileceği anlamına gelir.

Alt yapı hareketlerini karşılamak için elastisite modülünü düşürme

RDP, sertliği azaltarak harcın termal genleşmeden kaynaklanan yapısal hareketlere—betedeki 2 mm/m'ye kadar—kabul edebilmesini sağlar ve bunu adezyon kaybı olmadan gerçekleştirir. Bu özellik, deprem bölgelerinde yapı kodlarının döngüsel yüklere maruz kalan harçların yapışma özelliğini korumasını gerektirdiği durumlarda özellikle önemlidir.

RDP Formülasyonlarında Vinil Asetat-Etilenin (VAE) Önemi

Neden VAE, yüksek performanslı RDP'lerde tercih edilen bir kopolimerdir

VAE veya Vinyl Asetat-Etilen, elastikiyeti, uygun maliyeti ve çimento bazlı malzemelerle iyi çalışması açısından en iyi dengeyi sağladığı için yeniden dispersiyon yapılabilir polimer tozları arasında öne çıkan birinci tercihtir. Bu malzemenin özel olan tarafı, etilenin esnekliğini vinil asetatın güçlü yapışma özelliğine birleştirmesidir. Bu kombinasyon, zamanla sıcaklık değişimlerine ve çeşitli streslere dayanması gereken harç karışımlarında oldukça iyi sonuç verir. Şu anda sektörde yaşananlara bakıldığında, VAE'nin neden inşaat sınıfı RDP formüllerinde hakim konumda kaldığı anlaşılır. Uçucu organik bileşiklerle ilgili daha katı kurallar ve performansa yönelik artan beklentiler üreticileri bu seçeneğe yöneltmiştir. Ayrıca, seramik yapıştırıcıları veya dış duvarlar için yalıtım sistemleri gibi ürünler geliştirilirken formülatörler, karışımın sahada kullanım kolaylığını korurken bağlanma mukavemeti açısından zorlu ISO standartlarına ulaşabilmektedir.

VAE'nin polimer filmlerin elastikiyetini, yapıştırıcılığını ve dayanıklılığını nasıl artırdığı

VAE, RDP'ye eklendiğinde, harcın içindeki minik çatlaklar boyunca yayılan ve yapıyı genel olarak koruyan bu karmaşık polimer ağları oluşturur. Etilen kısımları, malzemenin sertleşmesini azaltan moleküler düzeyde küçük amortisörler gibi çalışır. Bu durum, geleneksel bağlayıcılara kıyasla yaklaşık %40 oranında bir sertlik azalmasından bahsetmemizi sağlar. Zamanla hafif hareket eden yüzeylerle çalışırken bu fark çok önemlidir. Bu şekilde karıştırılmış harç, büyük alanlara yerleştirilen büyük fayanslarda önemli olan, metrekare başına 2 ile 3 milimetrelik hareketlere dayanabilir. Diğer yandan, bu vinil asetat bileşenleri, çimentonun hidratasyonu sırasında onunla iyi bir şekilde bağlanma konusunda oldukça iyidir. Sonuç? Geleneksel yöntemlerin genellikle zorlandığı eski boyalı beton gibi zorlu yüzeylerde bile 1,5 Newton/mm²'nin üzerinde çekme mukavemeti elde edilir.

Stres altındayken harç performansını artıran VAE'nin temel özellikleri

Çatlak önlemede VAE'yi vazgeçilmez kılan üç temel özellik:

- Termal Stabilite : -20°C ile 90°C arasında esnekliği korur

- Hidrofobik Yapı : Katkısız harca göre su emilimini %60–70 oranında azaltır

- Gerilme Dağılımı : Polimer filmler, yükleri 5–10 kat daha büyük alanlara dağıtır

Bu özellikler bir araya gelerek, deformasyon gösteren yapıştırıcılar için EN 12004 standartlarını karşılamasını sağlayan VAE bazlı RDP'ye olanak tanır ve donma-çözülme ortamlarında kullanım ömrünü uzatır. Alan verileri, VAE ile modifiye edilmiş harç kullanan yapıların geleneksel karışımlara kıyasla on yıllık süre içinde %35 daha az onarıma ihtiyaç duyduğunu göstermektedir.

RDP ve VAE'nin Harç Çatlamasını Önleme Mekanizmaları

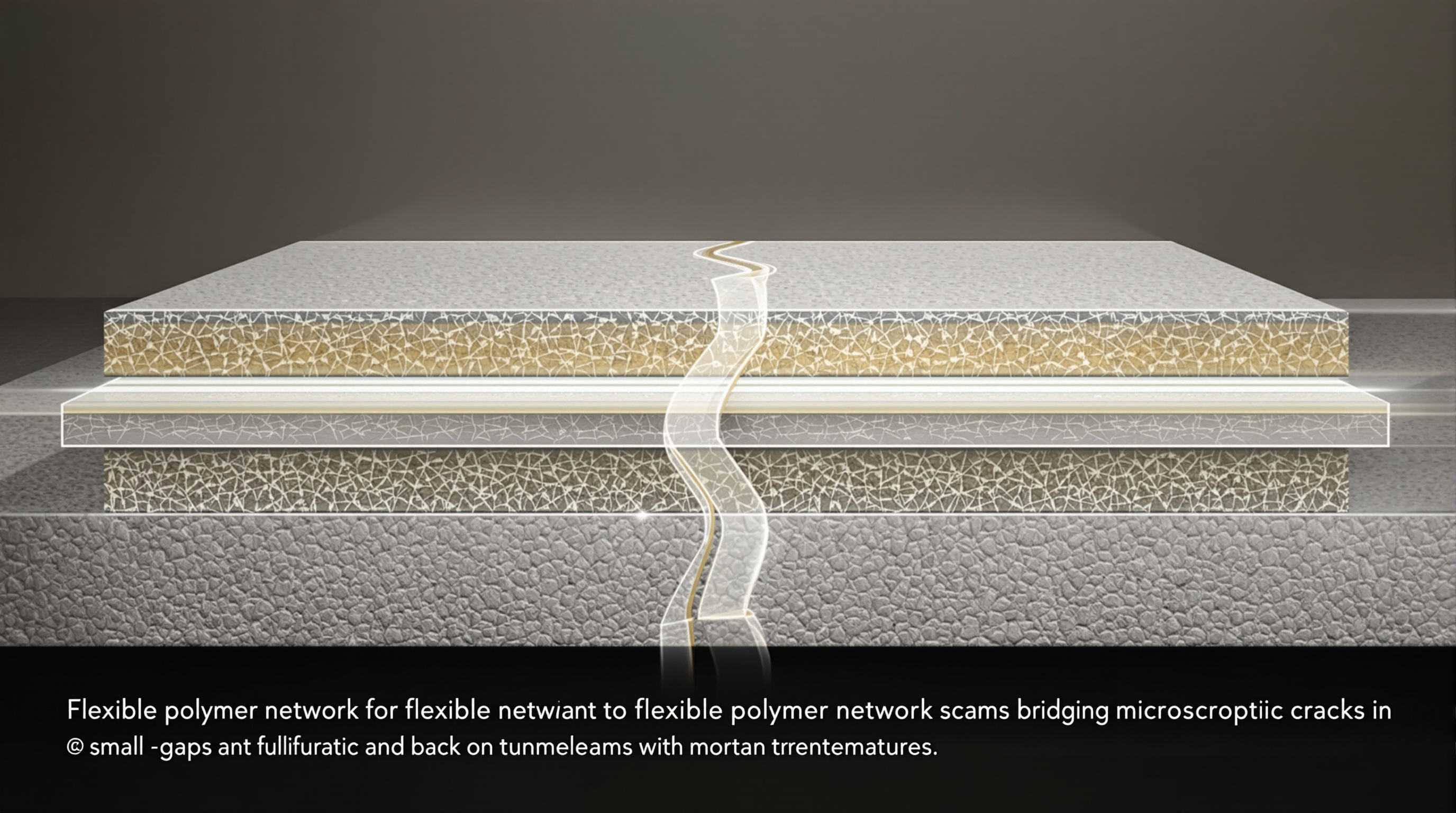

Polimer ağ oluşumu yoluyla stres dağılımı ve çatlak köprüleme

RDP, VAE ile birleştirildiğinde harç karışımının içinde esnek bir 3D polimer ağı oluşturur. Bu ağ sayesinde mekanik kuvvetler zayıf noktalarda birikmek yerine malzemenin tamamına yayılır. Mikro çatlaklar oluşmaya başladığında sorun yoktur çünkü VAE destekli polimer lifler bu küçük çatlakların üzerine geçerek onları birbirine bağlar. Testler, bu çatlakların donma-çözülme döngülerine maruz kaldıklarında yayılma hızlarının yaklaşık %50-60 oranında azaldığını göstermiştir. Bu elastik film katmanları, temel malzemenin sürekli genleşip daraldığı dış mekân uygulamaları için özellikle önemli olan yapışmayı korur ve sıcaklıklar gün boyu ve mevsimler boyunca değişse bile birlikte kalır.

RDP/VAE sistemleri kullanılarak harç ile yüzey arasındaki yapışma mukavemetinin artırılması

RDP, VAE ile birlikte çalıştığında, harcın uygulandığı yüzeyle arasındaki bağlantıyı iki farklı şekilde önemli ölçüde güçlendirir. VAE, çoğu inşaat malzemesinde bulunan minerallerle kimyasal bağlar oluşturan polar gruplara sahiptir. Aynı zamanda RDP partikülleri, alt tabakanın yüzeyindeki küçük deliklere ve çatlaklara yerleşir. Testler, özellikle eski ve aşınmış beton ya da yapıştırılması zor olan seramik karolar gibi zorlu yüzeylerde, bu kombinasyonun geleneksel harçlara kıyasla yapışma gücünü %25 ila %35 oranında artırabildiğini göstermektedir. Özellikle kullanışlı olan şey, bu değiştirilmiş katmanın yapı zaman içinde hafifçe oturduğunda veya hareket ettiğinde çatlayıp dökülmeden, geleneksel sert harçların aksine gerilme altında bile esnek kalmasıdır.

Performans ve Maliyet Verimliliği için RDP'nin VAE ile Optimize Edilmesi

Maksimum Çatlak Direnci için VAE Temelli RDP İçin Önerilen Dozaj Aralıkları

Beton bazlı harçlarda VAE modifiye edilmiş RDP söz konusu olduğunda, genellikle %1 ila %5 arasında bir ağırlık oranı ideal aralığı oluşturur; ancak en iyi sonucu veren oran projenin özel gereksinimlerine bağlıdır. Örneğin sıcaklık değişimlerine maruz dış cephe yalıtım sistemlerini ele alalım; çoğu uzman, VAE RDP içeriğinin %3,2 ila %4,1 arasında olması gerektiğini belirtmektedir. Bu aralık genellikle çatlama sorunlarının %85 oranında azalmasına yol açarken, basınç dayanımını kritik 25 MPa eşiğinin oldukça üzerinde tutar. Ancak %5'in üzerine çıkmak işe yaramaz çünkü bu durum, zayıf işlenebilirlik ve malzeme maliyetlerinde ciddi artışlara neden olur; bu artış genellikle %18 ila %22 arasındadır. Tam tersine, %1'in altında kullanmak da akıllıca değildir çünkü bu durum harcı özellikle genleşme ya da büzülme döngülerinde her metrekarede 2 mm'den fazla hareket eden taşıyıcı yüzeylerde çatlaklara karşı savunmasız bırakır.

Formülasyon Maliyeti ile Teknik Performans Arasında Denge Kurmak: Gerçek Dünya Uygulamalarında

%2,5–3,5 oranında VAE-RDP kullanımı, beş yıl boyunca değiştirilmemiş harçlara kıyasla çatlamaya bağlı onarım maliyetlerini %34 azaltarak en iyi dengeyi sunar. Bu aralık şunları iyileştirir:

- Su direnci (72 saat sonra ≤ %0,5 emilim)

- Eğilme mukavemeti korunumu (%50 donma-çözülme döngüsünden sonra %92)

- Gözenekli alt tabakalara yapışma (>1,5 N/mm²)

Akrilik bazlı polimerler %12–15 daha yüksek elastikiyet sağlarken, VAE-RDP modéré deformasyon toleransı gerektiren (≤1,8 mm/m) konut projeleri için %30 daha iyi maliyet verimliliği sunar.

Sıkça Sorulan Sorular

Redispersible Polymer Powder (RDP) nedir?

RDP veya Redispersible Polymer Powder (Dağılabilir Polimer Tozu), suyla karıştırıldığında esnek ve yapışkan hâle dönüşen püskürtme kurutulmuş bir polimer süspansiyonudur ve inşaat harçlarının özelliklerini geliştirir.

RDP, harçlarda çatlak direncini nasıl artırır?

RDP, harcın içine ağ benzeri bir yapı oluşturarak gerilimi dağıtır ve hızlı kuruma veya sıcaklık değişimlerinden kaynaklanan çatlak oluşumunu azaltarak çatlak direncini artırır.

Vinil Asetat-Etilen (VAE) RDP'de neden önemlidir?

VAE, esnekliği, uygun maliyeti ve çimentolu malzemelerle uyumluluğu nedeniyle RDP'de tercih edilen bir kopolimerdir ve polimer filmlerin esnekliğini, yapıştırıcılığını ve dayanıklılığını artırır.

VAE bazlı RDP için optimal dozaj aralıkları nelerdir?

Optimal dozaj genellikle ağırlıkça %1 ile %5 arasında değişir ve özel proje ihtiyaçlarına göre maliyet ile performansı etkin bir şekilde dengeleyen %2,5 ile %3,5 arasındadır.

VAE, zorlanma altındaki harç performansını nasıl iyileştirir?

VAE, termal stabiliteyi koruyarak, su emilimini azaltarak ve gerilmeyi dağıtarak performansı artırır; bu da bina standartlarını karşılamaya yardımcı olur ve zamanla onarım ihtiyacını azaltır.