ทำความเข้าใจเกี่ยวกับ RDP และบทบาทของมันใน ETICS

ผงโพลิเมอร์ที่สามารถกระจายตัวใหม่ได้ (RDP) คืออะไร?

ผงโพลิเมอร์ที่สามารถกระจายตัวใหม่ได้ หรือเรียกสั้นๆ ว่า RDP เกิดจากการพ่นแห้งอิมัลชันของโพลิเมอร์ และโดยทั่วไปจะมีส่วนประกอบเช่น ไวนิล อะซิเตต หรือโคพอลิเมอร์แอคริลิก เมื่อนำมาผสมกับน้ำ จะกลับคืนสู่รูปแบบแลเท็กซ์ที่เสถียร ซึ่งทำงานได้ดีมากเมื่อนำมาใช้ร่วมกับมอร์ตาร์ที่มีส่วนผสมของปูนซีเมนต์ สิ่งที่ทำให้ RDP มีคุณค่าอย่างยิ่งคือ ความสามารถในการปรับปรุงคุณสมบัติหลักหลายประการของระบบ ETICS หรือระบบที่หุ้มฉนวนความร้อนภายนอกแบบคอมโพสิต ซึ่งเป็นที่พูดถึงกันอย่างแพร่หลายในปัจจุบัน ผู้รับเหมามักชื่นชอบเนื่องจากพบว่ามีการยึดเกาะระหว่างวัสดุดีขึ้น ความยืดหยุ่นของผลิตภัณฑ์สำเร็จรูปเพิ่มขึ้น และการป้องกันการซึมผ่านของน้ำดีขึ้นอย่างมาก การปรับปรุงเหล่านี้ส่งผลอย่างชัดเจนในไซต์งานก่อสร้าง ที่สภาพอากาศอาจเปลี่ยนแปลงได้ตลอดเวลา

การเกิดฟิล์มโพลิเมอร์ในแมทริกซ์มอร์ตาร์

ระหว่างการบ่มโมร์ต้า อนุภาค RDP จะสร้างเป็นฟิล์มโพลิเมอร์ต่อเนื่องภายในเนื้อซีเมนต์โดยกระบวนการสองเฟส เริ่มต้นด้วยการที่อิมัลชันโพลิเมอร์เติมเต็มช่องว่างจุลภาคระหว่างไฮเดรตของซีเมนต์ เมื่อกระบวนการไฮเดรชันเสร็จสมบูรณ์ อนุภาคเหล่านี้จะรวมตัวกันเป็นโครงข่ายยืดหยุ่นที่:

- ยึดเหนี่ยวอนุภาคอนินทรีย์ในระดับนาโน

- ชดเชยแรงดันหดตัว

- สร้างเกราะกันน้ำซึมผ่านแบบไฮโดรโฟบิก

ฟิล์มนี้ช่วยเพิ่มความแข็งแรงดึงได้สูงสุดถึง 40% เมื่อเทียบกับโมร์ต้าที่ไม่ได้ปรับปรุงคุณภาพ พร้อมทั้งรักษาระดับการซึมผ่านของไอระเหยไว้ได้

การผสมผสาน RDP ในโครงสร้าง ETICS แบบหลายชั้น

ในชุดประกอบ ETICS RDP จะช่วยเพิ่มประสิทธิภาพให้กับแต่ละชั้นอย่างเหมาะสม:

| ชั้น | หน้าที่ของ RDP | การเพิ่มประสิทธิภาพ |

|---|---|---|

| โมร์ต้ายึดติด | เพิ่มการยึดติดกับพื้นผิวฐานผ่านกระบวนการเชื่อมต่อทางเคมี | แรงยึดเหนี่ยวที่สูงขึ้น 30% |

| ผิวพื้น | กระจายความเครียดจากความร้อน/กลไกใหม่ | ลดความหนาแน่นของรอยแตกร้าวลง 50% |

| ตาข่ายเสริมแรง | ช่วยเพิ่มความแข็งแรงของเนื้อโพลิเมอร์-ซีเมนต์ | ความต้านทานต่อแรงกระแทกที่สูงขึ้น 25% |

ผู้ออกแบบระบบเลือกเกรด RDP ตามอุณหภูมิการเปลี่ยนแปลงแก้ว (Tg) และอุณหภูมิการสร้างฟิล์มต่ำสุด (MFT) เพื่อให้เหมาะสมกับข้อกำหนดเฉพาะภูมิอากาศ โดยทั่วไปการใช้ RDP ในอัตรา 2.5-3.5% จะช่วยทำให้เกิดสมดุลระหว่างความยืดหยุ่นและความแข็งแรงอัดในแอปพลิเคชัน ETICS ของยุโรป

การยึดเกาะและการประสานที่ดีขึ้นด้วยมอร์ตาร์ที่ผสม RDP

RDP ช่วยเพิ่มความแข็งแรงในการยึดเกาะแบบดึงใน ETICS อย่างไร

ผงโพลิเมอร์ที่สามารถกระจายตัวใหม่ได้ หรือเรียกสั้นๆ ว่า RDPs จะช่วยเพิ่มความแข็งแรงให้กับระบบ ETICS โดยอาศัยสิ่งที่เราเรียกว่า ระบบยึดเกาะสองชั้น เมื่อปูนซีเมนต์เริ่มแข็งตัว อนุภาค RDP เหล่านี้จะรวมตัวกันและสร้างฟิล์มโพลิเมอร์ที่มีความยืดหยุ่น ซึ่งแทรกเติมช่องว่างระหว่างวัสดุพื้นฐานกับชั้นฉนวน ก่อให้เกิดปรากฏการณ์ที่น่าสนใจ นั่นคือ การรวมกันของกระบวนการแข็งตัวของปูนซีเมนต์และการสร้างโครงข่ายโพลิเมอร์ ทำให้ความสามารถในการยึดเกาะแบบดึง (tensile adhesion strength) ดีกว่าปูนก่อทั่วไปอย่างมาก บางครั้งอาจสูงถึงสามเท่า และสิ่งนี้มีความสำคัญ เพราะธรรมชาติของโพลิเมอร์ที่มีความยืดหยุ่นสามารถปรับตัวเข้ากับพื้นผิวที่ไม่สม่ำเสมอ เช่น รอยนูนหรือร่องลึกต่างๆ บนพื้นผิววัสดุ ขณะเดียวกันก็ยังคงยึดเกาะกันได้อย่างมั่นคงภายใต้สภาวะที่มีแรงกระทำ

ความเหนียวแน่นที่ผิวสัมผัสระหว่างแผ่นฉนวนกับพื้นผิวรองรับ

ปูนที่ผสม RDP แสดงศักยภาพในการยึดเกาะที่ยอดเยี่ยมในวัสดุ ETICS ทั่วไป:

| ชนิดของพื้นผิว | การปรับปรุงการยึดเกาะ | จุดเด่นสำคัญ |

|---|---|---|

| โฟมโพลีสไตรีนแบบขยายตัว | 30-150% | ป้องกันการแยกชั้นเมื่อมีแรงลมกระทำ |

| ขนแร่ | 70-200% | รักษากำลังยึดเกาะไว้ได้ระหว่างการเปลี่ยนแปลงอุณหภูมิ |

| คอนกรีตที่ผ่านการใช้งานมาแล้ว | 100-300% | อุดรอยแตกร้าวขนาดเล็กบนผนังที่มีอยู่แล้ว |

การยึดเกาะที่เพิ่มขึ้นนี้เกิดจากความสามารถของ RDP ในการซึมผ่านรูพรุนของพื้นผิว ขณะเดียวกันก็สร้างฟิล์มต่อเนื่องที่สามารถต้านทานแรงเฉือนที่บริเวณรอยต่อของวัสดุได้

การปรับปริมาณ RDP ให้เหมาะสมสำหรับโมร์ตาร์ยึดติดประสิทธิภาพสูง

ปริมาณ RDP ที่เหมาะสมมักอยู่ในช่วง 2-5% โดยน้ำหนักในสูตรผสมแห้ง ปริมาณต่ำกว่า (น้อยกว่า 2%) จะทำให้เครือข่ายโพลิเมอร์ไม่เพียงพอ ในขณะที่ปริมาณมากเกินไป (มากกว่า 5%) อาจทำให้ความแข็งแรงอัดลดลง ข้อมูลจากการใช้งานจริงในเขตอากาศเย็นแสดงให้เห็นว่า RDP ที่ 3% สามารถทำให้ได้:

- แรงยึดเหนี่ยวแบบดึง 28 วัน ≥ 0.5 MPa (ตามมาตรฐาน EN 13499)

- คงเหลือความแข็งแรงหลังการแช่แข็งและละลาย ≥ 85%

- ขยายเวลาการทำงานได้อีก 15-25 นาที เพื่อการปรับระดับพื้นฐาน

สูตรใหม่ๆ มีการถ่วงดุลคุณสมบัติเหล่านี้โดยการผสม RDP เข้ากับสารเติมแต่งกันน้ำ ทำให้มั่นใจได้ถึงประสิทธิภาพที่เชื่อถือได้ในสภาพแวดล้อมที่มีความชื้นสูง โดยไม่กระทบต่อระยะเวลาการใช้งาน

ความยืดหยุ่น การต้านทานการแตกร้าว และการจัดการแรงเครียดในโมร์ตาร์ปูนฉาบ

บทบาทของ RDPs ในการเพิ่มความยืดหยุ่นและป้องกันการแตกร้าว

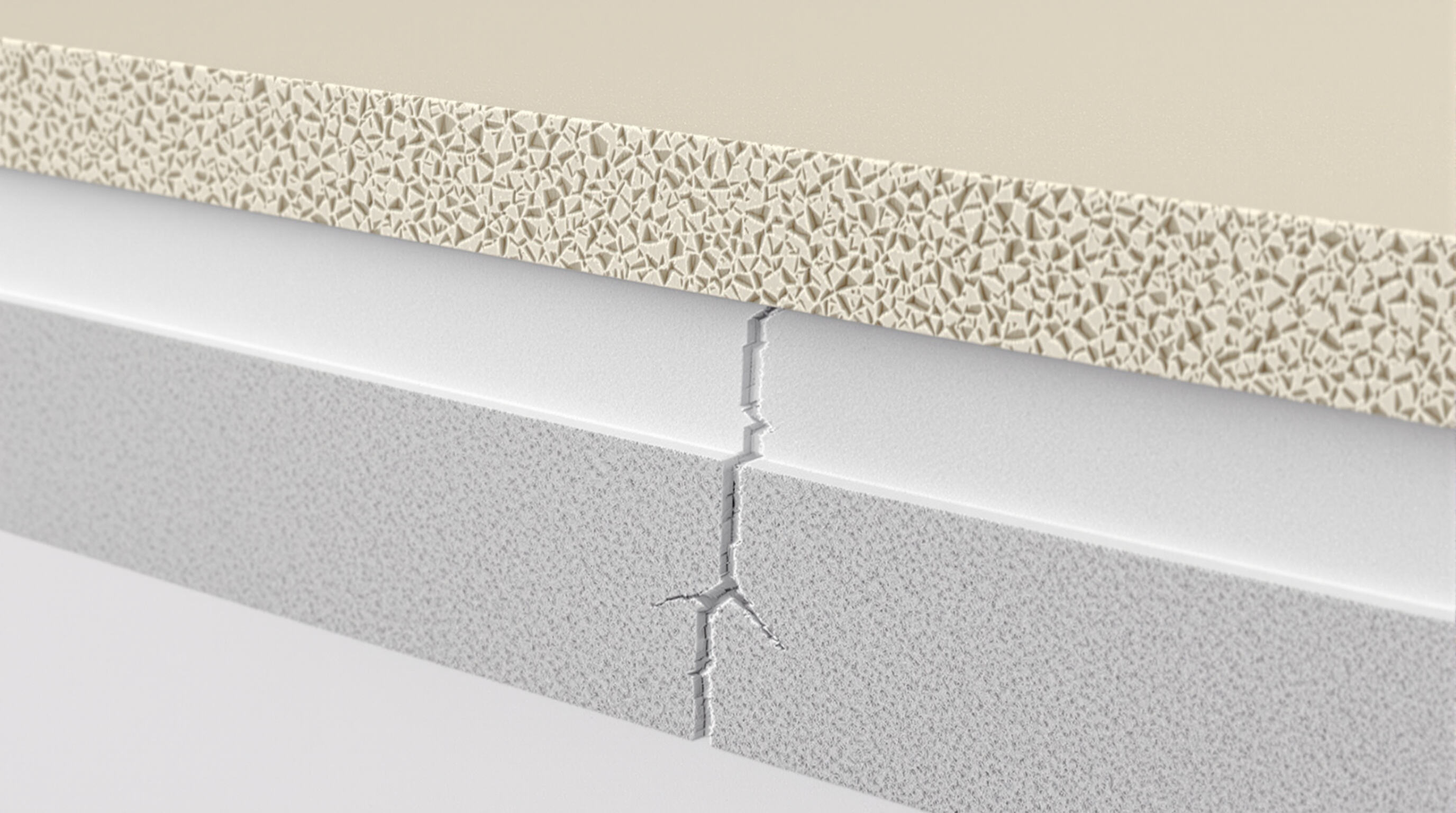

เมื่อเติมผงโพลิเมอร์ที่สามารถกระจายตัวใหม่ได้ (RDPs) ลงในปูนฉาบ จะเกิดเป็นฟิล์มต่อเนื่องทั่วทั้งโครงสร้างซีเมนต์ ซึ่งส่งผลให้เกิดความแตกต่างอย่างชัดเจน ฟิล์มพิเศษนี้สามารถเพิ่มความยืดหยุ่นได้ประมาณ 65 เปอร์เซ็นต์ เมื่อเทียบกับปูนฉาบทั่วไปที่ไม่มีสารเติมแต่งชนิดนี้ สิ่งที่เกิดขึ้นคือ โพลิเมอร์จะเชื่อมโยงรอยแตกร้าวเล็กๆ ที่เกิดจากปัจจัยต่างๆ เช่น การเปลี่ยนแปลงของอุณหภูมิ หรือการเคลื่อนตัวของวัสดุพื้นฐาน โดยการทำเช่นนี้ มันจะช่วยป้องกันไม่ให้รอยแตกร้าวขยายตัวรุนแรงขึ้น เนื่องจากแรงเครียดจะถูกกระจายออกไปทั่วทั้งชั้นปูนฉาบ แทนที่จะรวมตัวอยู่จุดใดจุดหนึ่ง ลองพิจารณาปูนฉาบที่มีส่วนผสมของ RDP ประมาณ 3% วัสดุเหล่านี้สามารถรองรับการเปลี่ยนรูปได้มากกว่า 0.5 มม. ต่อระยะ 1 เมตร ก่อนที่จะเกิดความเสียหาย ซึ่งมีความสำคัญอย่างยิ่งในพื้นที่ที่มีการเปลี่ยนแปลงอุณหภูมิอย่างรุนแรง บางครั้งอาจมีการเปลี่ยนแปลงมากกว่า 40 องศาเซลเซียสระหว่างฤดูกาลต่างๆ

กลไกการกระจายแรงเครียดใหม่ในปูนฉาบชั้นพื้นฐาน

ปูนฉาบที่ปรับปรุงแล้วด้วยเทคโนโลยี RDP มีการทำงานที่แตกต่างจากวัสดุแบบดั้งเดิมเมื่อเผชิญกับแรงกดดัน โดยแทนที่จะแตกหักเหมือนปูนทั่วไป สารผสมพิเศษเหล่านี้สามารถยืดและงอได้ ดูดซับแรงที่กระทำก่อนที่จะก่อให้เกิดความเสียหาย ผลการทดสอบแสดงให้เห็นว่าในเหตุการณ์เช่น พายุรุนแรง หรือแผ่นดินไหว เครือข่ายโพลิเมอร์ภายในสามารถทนต่อการยืดตัวได้มากกว่าวัสดุมาตรฐานถึง 50% ซึ่งหมายความว่า วัสดุนี้จะเคลื่อนไหวไปกับแรงที่กระทำแทนที่จะแตกออกอย่างสมบูรณ์ สิ่งที่ทำให้สิ่งนี้มีประโยชน์อย่างแท้จริงคือประสิทธิภาพที่ยอดเยี่ยมในการใช้งานชั้นปูนฐาน ที่จุดต่อประสานที่เป็นปัญหา ซึ่งแผ่นฉนวนมาบรรจบกัน แรงมักจะสะสมจนก่อปัญหาขึ้นในระยะยาว แต่ด้วยคุณสมบัติเชิงวิสโคเอลาสติก (viscoelastic) ที่เป็นเอกลักษณ์ของ RDP จุดที่เกิดแรงเหล่านี้จะถูกกระจายตัวอย่างสม่ำเสมอทั่วพื้นผิว ช่วยป้องกันการเกิดรอยร้าวที่รอยต่อสำคัญเหล่านี้

การสร้างสมดุลระหว่างความยืดหยุ่นและความแข็งตัวในชั้นปูนทราย

ปริมาณการใช้ RDP ที่เหมาะสม (2-4% โดยน้ำหนัก) จะก่อให้เกิดโครงสร้างแบบสองเฟส (biphasic structure):

- ช่วงยืดหยุ่น : โซนที่อุดมด้วยโพลิเมอร์ดูดซับแรงเครียดแบบเป็นรอบได้สูงถึง 90%

- ช่วงแข็ง : เมตริกซ์ซีเมนต์รักษากำลังอัดไว้ (>15 MPa)

หากมีปริมาณ RDP สูงเกินไป (>5%) จะทำให้วัสดุมีความยืดหยุ่นเกินไป ส่งผลให้ความต้านทานต่อแรงกระแทกจากลูกเห็บหรือการขูดขีดลดลง

การปรับปริมาณ RDP ให้เหมาะสมสำหรับแรงกระทำแบบไดนามิกและการสัมผัสสภาพภูมิอากาศ

ข้อมูลจากโครงการ ETICS ในยุโรปแสดงให้เห็นว่า:

| เขตภูมิอากาศ | เปอร์เซ็นต์ RDP ที่เหมาะสม | การลดรอยแตกร้าว (%) |

|---|---|---|

| เมดิเตอร์เรเนียน | 3.2% | 72% |

| Continental | 4.0% | 65% |

| ทางทะเล | 2.8% | 68% |

ในพื้นที่ที่เสี่ยงพายุเฮอริเคน การผสม RDP 3.5% เข้ากับเส้นใยโพลีโพรพิลีนสามารถทำให้วัสดุมีอายุการใช้งานมากกว่า 25 ปีภายใต้ลมที่พัดแรง 150 ไมล์ต่อชั่วโมง

ความต้านทานน้ำ ความทนทาน และประสิทธิภาพในระยะยาวของ ETICS ที่เสริมด้วย RDP

การดูดซึมน้ำลดลงและการจัดการความชื้นที่ดีขึ้น

RDP ทำงานโดยการลดการดูดซึมน้ำในปูนก่อสร้าง ETICS เนื่องจากมันสร้างฟิล์มพอลิเมอร์ที่มีคุณสมบัติกันน้ำ ซึ่งทำหน้าที่อุดรูเล็กๆ ที่เป็นหลอดดูดขนาดจิ๋ว การทดสอบแสดงให้เห็นว่าชั้นป้องกันเหล่านี้สามารถลดปริมาณความชื้นที่ซึมเข้าสู่วัสดุได้ประมาณ 60% เมื่อพิจารณาจากการฉาบผนังที่ถูกปรับปรุงด้วยพอลิเมอร์ภายใต้สภาวะสภาพอากาศเร่งรัด พอลิเมอร์ประเภทอะคริลิกของ RDP แสดงผลได้ดีเป็นพิเศษในพื้นที่ที่มีความชื้นสูง หลักฐานจากภาคสนามมาจากโครงการโรงแรมและรีสอร์ท ซึ่งทีมงานบำรุงรักษารายงานว่าค่าใช้จ่ายในการซ่อมแซมลดลงประมาณ 72% เนื่องจากปัญหาการเจริญเติบโตของสาหร่ายบนผนังและคราบเกลือสีขาวที่น่ารำคาญใจ ซึ่งเรียกว่าเอฟเฟอรีเซนซ์ (efflorescence) ลดลงตามกาลเวลา

ความทนทานในระยะยาวผ่านการทดสอบเร่งอายุและการเก็บข้อมูลภาคสนาม

ETICS ที่มีส่วนผสมของ RDP ร้อยละ 3-5 ยังคงยึดเกาะได้ 95% หลังผ่านการทดสอบรอบการแช่แข็งและการละลาย 150 รอบ (Fraunhofer IBP, 2023) ในพื้นที่ชายฝั่ง ชั้นปูนฐานที่เสริมประสิทธิภาพด้วย RDP และสัมผัสกับละอองเกลือเป็นเวลา 5,000 ชั่วโมง มีการแตกร้าวน้อยกว่าตัวอย่างทั่วไปถึงร้อยละ 40 ข้อมูลประสิทธิภาพจริงจากยุโรปเหนือยืนยันว่า ระบบ RDP สามารถควบคุมความกว้างของรอยแตกร้าวไม่เกิน 0.3 มม. หลังใช้งานมาแล้ว 12 ปี ซึ่งมีความสำคัญอย่างยิ่งต่อการป้องกันการเสื่อมสภาพของฉนวน

การคาดการณ์อายุการใช้งานและสมรรถนะในเขตภูมิอากาศของยุโรป

ตามการคาดการณ์สภาพภูมิอากาศ อาคารที่ใช้วัสดุฉนวน ETICS ที่ปรับปรุงด้วย RDP ควรจะมีอายุการใช้งานเกิน 35 ปีขึ้นไปในพื้นที่อย่างประเทศเยอรมนี ซึ่งมีสภาพอากาศไม่รุนแรงมาก สำหรับในภูมิภาคเมดิเตอร์เรเนียน สารผสม RDP สูตรพิเศษที่ทนต่อรังสี UV ช่วยลดการสึกหรอของผิวหน้าลงประมาณ 22% เมื่อเทียบกับส่วนผสมทั่วไป ส่วนทางตอนเหนือในสแกนดิเนเวีย วัสดุเหล่านี้ก็แสดงความทนทานได้อย่างน่าประทับใจเช่นกัน โดยความสามารถในการคืนตัวแบบยืดหยุ่นอยู่ระหว่าง 15 ถึง 18% ซึ่งช่วยปกป้องจากการเปลี่ยนแปลงอุณหภูมิอย่างรุนแรงที่เกิดขึ้นในพื้นที่นี้ จากลบ 30 องศาเซลเซียสในฤดูหนาว ไปจนถึงบวก 25 องศาในช่วงฤดูร้อน สิ่งสำคัญที่สุดคือ ประสิทธิภาพเหล่านี้สามารถตอบสนองข้อกำหนดเกือบทั้งหมดตามมาตรฐานความทนทาน EN 13950 ได้ โดยมีอัตราความสอดคล้องโดยรวมประมาณ 98%

ความยั่งยืน ประสิทธิภาพพลังงาน และข้อได้เปรียบในการประยุกต์ใช้ RDP ในระบบ ETICS

ประสิทธิภาพการใช้พลังงานที่เพิ่มขึ้นในฉนวนอาคารที่ปรับปรุงด้วย RDP

ปูนฉาบที่เสริมประสิทธิภาพด้วย RDP ช่วยเพิ่มประสิทธิภาพการเก็บความร้อนในระบบ ETICS โดยลดการถ่ายเทความร้อนตามรอยต่อของแผ่นฉนวน ซึ่งเป็นจุดอ่อนทางความร้อน ทั้งนี้ แมทริกซ์ที่ปรับปรุงด้วยโพลิเมอร์สามารถเพิ่มประสิทธิภาพการเก็บความร้อนได้ดีขึ้นถึง 15% ในการประหยัดพลังงาน เมื่อเทียบกับปูนทาแบบดั้งเดิม ซึ่งส่งผลให้ประหยัดพลังงานได้จริงตลอดอายุการใช้งานของอาคาร

การวิเคราะห์อายุการใช้งานและส่วนร่วมในการรับรองอาคารสีเขียว

ผลการประเมินตลอดอายุการใช้งานระบุว่า ระบบ ETICS ที่ปรับปรุงด้วย RDP ช่วยลดคาร์บอนไดออกไซด์สะสม (Embodied Carbon) ได้ 18-22%เมื่อเทียบกับส่วนผสมแบบดั้งเดิมที่ใช้ปูนซีเมนต์เป็นหลัก ระบบนี้ยังช่วยให้ได้รับ 6-8 คะแนน LEED ในหมวดหมู่เช่น ประสิทธิภาพพลังงาน และส่วนประกอบวัสดุ ซึ่งสนับสนุนการปฏิบัติตามเกณฑ์ของระบบจัดประเภทกิจกรรมทางเศรษฐกิจที่ยั่งยืนของสหภาพยุโรปสำหรับการปรับปรุงอาคารให้เป็นมิตรสิ่งแวดล้อม

ความสามารถในการใช้งาน เวลาการเปิดใช้งาน และประสบการณ์ของผู้รับเหมากับปูนฉาบที่ผสม RDP

RDP ช่วยปรับปรุงคุณสมบัติการไหลของปูนฉาบ (Rheology) ทำให้เวลาก่อนแห้ง (Open Time) เพิ่มขึ้นได้ถึง 30-50 นาที -มีความสำคัญอย่างยิ่งต่อโครงการ ETICS ขนาดใหญ่ ผู้รับเหมาให้ข้อมูลว่ามีข้อผิดพลาดในการใช้งานลดลงถึง 40% เมื่อใช้สูตรผสม RDP โดยเฉพาะในรูปทรงเรขาคณิตที่ซับซ้อน เช่น บริเวณรอบกรอบหน้าต่าง สมดุลที่เหมาะสมระหว่างการใช้งานได้ง่ายและความแม่นยำนี้ จะช่วยให้พื้นผิวหลังติดตั้งปราศจากรอยร้าวภายใต้แรงลมแปรปรวน (≥25 ม./วินาที)

คำถามที่พบบ่อย

การใช้ RDP ในระบบ ETICS ให้ประโยชน์หลักอะไรบ้าง

RDP ช่วยเพิ่มการยึดติด ความยืดหยุ่น การกันน้ำ และความทนทานของระบบ ETICS ส่งผลให้ประสิทธิภาพการทำงานดีขึ้นภายใต้สภาพแวดล้อมที่หลากหลาย

RDP ช่วยเพิ่มความแข็งแรงในการยึดติดแบบดึงได้อย่างไร

อนุภาค RDP จะสร้างฟิล์มโพลิเมอร์ที่มีความยืดหยุ่นระหว่างกระบวนการแข็งตัว ซึ่งช่วยเพิ่มแรงยึดเหนี่ยวแบบดึงโดยการเติมเต็มช่องว่างระหว่างวัสดุฐานและชั้นฉนวนกันความร้อน

ปริมาณ RDP ที่เหมาะสมสำหรับการใช้งานในระบบ ETICS คือเท่าไร

ปริมาณ RDP ที่เหมาะสมโดยทั่วไปอยู่ในช่วง 2-5% โดยน้ำหนัก ขึ้นอยู่กับข้อกำหนดด้านประสิทธิภาพเฉพาะและสภาพภูมิอากาศ

ETICS ที่ผสมด้วย RDP สามารถทนต่อสภาพอากาศที่รุนแรงได้หรือไม่

ใช่ คุณสมบัติเฉพาะตัวของ RDP ช่วยเพิ่มความสามารถของ ETICS ในการต้านทานสภาพอากาศสุดขั้ว รวมถึงการเปลี่ยนแปลงอุณหภูมิ แรงลม และความชื้น

RDP มีส่วนช่วยต่อความยั่งยืนในงานก่อสร้างอย่างไร

ระบบ ETICS ที่ผ่านการดัดแปลงด้วย RDP ช่วยลดคาร์บอนไดออกไซด์จากการผลิตวัสดุก่อสร้างและปรับปรุงประสิทธิภาพการใช้พลังงาน ซึ่งส่งผลให้ได้รับการรับรองอาคารเขียวและสนับสนุนการปฏิบัติด้านความยั่งยืน

สารบัญ

- ทำความเข้าใจเกี่ยวกับ RDP และบทบาทของมันใน ETICS

- การยึดเกาะและการประสานที่ดีขึ้นด้วยมอร์ตาร์ที่ผสม RDP

- ความยืดหยุ่น การต้านทานการแตกร้าว และการจัดการแรงเครียดในโมร์ตาร์ปูนฉาบ

- ความต้านทานน้ำ ความทนทาน และประสิทธิภาพในระยะยาวของ ETICS ที่เสริมด้วย RDP

- ความยั่งยืน ประสิทธิภาพพลังงาน และข้อได้เปรียบในการประยุกต์ใช้ RDP ในระบบ ETICS

- คำถามที่พบบ่อย