Compreendendo o Pó Polimérico Redispersível (RDP) e Seu Papel na Resistência a Rachaduras

O que é pó polimérico redispersível (RDP) e como ele funciona na argamassa

Pó polimérico redispersível, frequentemente chamado de RDP, começa a existir como uma emulsão polimérica seca por pulverização. Quando adicionado à água, transforma-se novamente em uma substância flexível e adesiva que é incorporada às misturas de argamassa. A maioria dos produtos RDP contém copolímeros como acetato de vinila etileno (VAE), que atua como uma espécie de cola entre as partículas de cimento e a superfície à qual está sendo aplicado. Essa ligação faz com que toda a mistura adira melhor, sem se tornar tão frágil a ponto de quebrar facilmente. O funcionamento é bastante interessante na verdade. Uma vez misturado à argamassa, essas minúsculas partículas poliméricas distribuem-se uniformemente por toda a mistura. À medida que a argamassa seca, os polímeros começam a se ligar entre si, criando uma espécie de rede interna no material. Essa rede interna ajuda a absorver tensões vindas de diferentes direções e a distribuir as forças, ao invés de permitir que se concentrem em um único ponto. Na prática, isso significa menos rachaduras formadas quando a argamassa seca muito rápido ou sofre flutuações de temperatura ao longo do tempo.

Aumentando a flexibilidade e resistência à tração por meio da modificação com RDP

Quando modificamos argamassa com RDP, na verdade reduzimos o módulo de elasticidade em cerca de 40%. O que isso significa? Bem, o material torna-se suficientemente flexível para acompanhar o movimento da superfície à qual é aplicado, sem desenvolver rachaduras. Testes mostram que a nova matriz polimérica aumenta a resistência à tração entre 25% e 30% em comparação com argamassa comum. Testes padrão de flexão confirmam isso, embora os resultados possam variar dependendo de como as amostras foram preparadas. Para sistemas de isolamento exterior, esse equilíbrio entre capacidade de flexão e resistência mecânica é muito importante. Esses sistemas enfrentam constantemente desafios provocados pelo vento que atua sobre eles e pelas variações diárias de temperatura, que expandem e contraem os materiais ao longo do dia.

Formação de filme polimérico e seu papel na redução da propagação de rachaduras

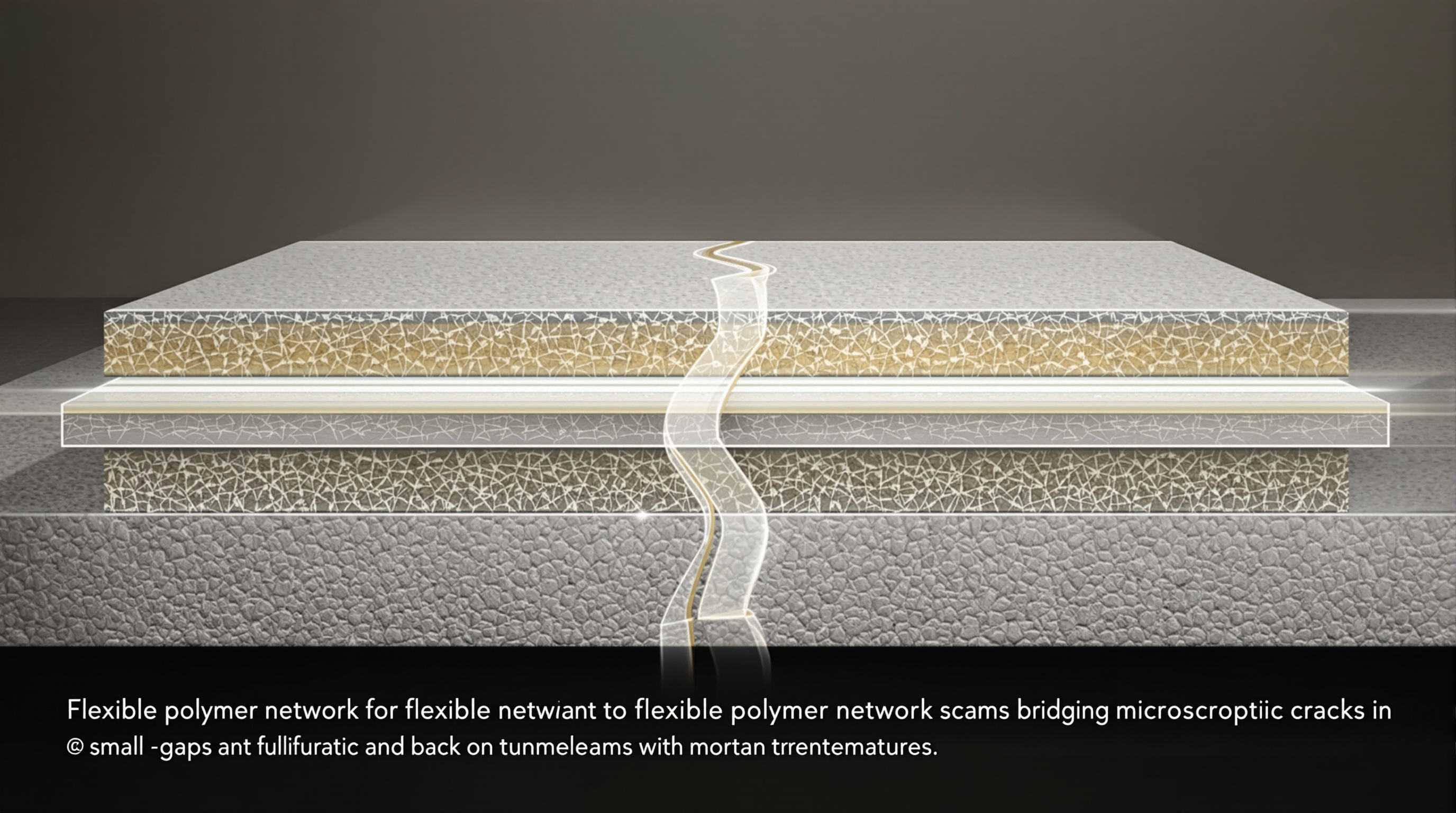

Quando a argamassa começa a secar, o RDP cria um filme polimérico contínuo que penetra nos pequenos poros capilares e adere aos hidratos de cimento. O que torna esse filme tão útil é a forma como atua como uma espécie de barreira contra rachaduras. Em vez de permitir que pequenas fissuras se propaguem rapidamente, o filme distribui a tensão por toda a sua rede. Especificamente no caso do RDP à base de VAE, esses filmes também possuem uma flexibilidade considerável, podendo esticar cerca de 150% antes de romper. Isso significa que eles conseguem literalmente cobrir rachaduras emergentes no material e impedir que se transformem em fraturas visíveis com o tempo.

Redução do módulo de elasticidade para acomodar o movimento do substrato

Ao reduzir a rigidez, o RDP permite que a argamassa tolere deslocamentos estruturais provocados pela expansão térmica—até 2 mm/m em concreto—sem delaminação. Essa propriedade é especialmente importante em áreas propensas a terremotos, onde as normas de construção exigem que as argamassas mantenham a aderência sob cargas cíclicas.

A Importância do Acetato de Vinila-Etileno (VAE) nas Formulações de RDP

Por que o VAE é um copolímero preferido em RDP de alto desempenho

VAE ou acetato de vinila-etileno destaca-se como a principal escolha entre os pós poliméricos redispersáveis, pois atinge o equilíbrio ideal entre elasticidade suficiente, custo acessível e boa compatibilidade com materiais à base de cimento. O que torna este material especial é a forma como combina a elasticidade do etileno com o forte poder adesivo do acetato de vinila. Essa combinação funciona muito bem em misturas de argamassa que precisam suportar variações de temperatura e diversos tipos de tensão ao longo do tempo. Analisando as tendências atuais da indústria, entende-se por que o VAE continua dominando as fórmulas de RDP para construção. Regulamentações mais rigorosas quanto aos compostos orgânicos voláteis, aliadas a expectativas mais altas em termos de desempenho, têm levado os fabricantes a optar por essa solução. Além disso, ao desenvolver produtos como adesivos para azulejos ou sistemas de isolamento para paredes externas, os formuladores conseguem atingir as exigentes normas ISO em relação à resistência adesiva, mantendo ao mesmo tempo a facilidade de aplicação no canteiro de obras.

Como o VAE melhora a elasticidade, adesão e durabilidade dos filmes poliméricos

Quando o VAE é adicionado ao RDP, forma essas redes poliméricas intrincadas que realmente se estendem por microfissuras na argamassa, mantendo intacta a estrutura geral. As partes de etileno funcionam como pequenos amortecedores em nível molecular, reduzindo consideravelmente a rigidez do material. Estamos falando de uma queda de cerca de 40% na rigidez em comparação com ligantes convencionais. Isso faz toda a diferença ao lidar com substratos que se movimentam ligeiramente ao longo do tempo. A argamassa misturada dessa maneira consegue suportar movimentações entre 2 e 3 milímetros por metro antes de se romper — algo extremamente relevante para placas grandes instaladas em áreas extensas. Por outro lado, os segmentos de acetato de vinila destacam-se pela excelente adesão ao cimento durante a hidratação. O resultado? Resistência à tração superior a 1,5 Newton por milímetro quadrado, mesmo em superfícies difíceis, como concreto antigo pintado, onde métodos tradicionais frequentemente apresentam dificuldades.

Principais propriedades do EVA que melhoram o desempenho do argamassa sob tensão

Três características fundamentais tornam o EVA essencial para a prevenção de rachaduras:

- Estabilidade Térmica : Mantém a flexibilidade de -20°C a 90°C

- Estrutura Hidrofóbica : Reduz a absorção de água em 60–70% em comparação com argamassa não modificada

- Distribuição de Tensão : As películas poliméricas distribuem cargas pontuais em áreas 5–10 vezes maiores

Em conjunto, essas propriedades permitem que os PDR à base de EVA atendam aos padrões EN 12004 para adesivos deformáveis e prolonguem a vida útil em ambientes de ciclos de congelamento e descongelamento. Dados de campo indicam que estruturas que utilizam argamassas modificadas com EVA requerem 35% menos reparos ao longo de uma década em comparação com misturas tradicionais.

Mecanismos pelos quais PDR e EVA evitam rachaduras na argamassa

Distribuição de tensão e ponteamento de rachaduras por meio da formação de rede polimérica

Quando o RDP é combinado com VAE, cria dentro da mistura de argamassa uma rede polimérica flexível tridimensional. O que acontece então é que essa rede distribui as forças mecânicas por todo o material, em vez de permitir que se acumulem em pontos fracos. Surgem microfissuras? Na verdade, isso não é um problema, pois as fibras poliméricas potencializadas pelo VAE realmente se estendem por essas pequenas rachaduras. Testes indicaram uma redução de cerca de 50 a 60% na velocidade com que essas fissuras se propagam quando expostas a ciclos de congelamento e descongelamento. Essas camadas elásticas de filme permanecem unidas mesmo quando o material base se expande e contrai, algo que é muito importante para materiais utilizados ao ar livre, onde as temperaturas flutuam constantemente ao longo do dia e das estações.

Resistência adesiva melhorada entre argamassa e substrato utilizando sistemas RDP/VAE

Quando o RDP atua em conjunto com o VAE, ele realmente torna a ligação entre a argamassa e qualquer superfície à qual é aplicado muito mais forte por meio de dois mecanismos diferentes. O VAE possui grupos polares que formam ligações químicas com minerais presentes na maioria dos materiais de construção. Ao mesmo tempo, as partículas de RDP alojam-se em pequenos orifícios e fissuras da superfície do substrato. Testes mostram que essa combinação pode aumentar a resistência à aderência entre 25 e 35 por cento em comparação com argamassas convencionais, especialmente importante para superfícies difíceis, como concreto envelhecido ou azulejos cerâmicos, que costumam ser mais difíceis de aderir. O que é realmente útil é que essa camada modificada permanece flexível mesmo sob tensão, de modo que não trinca nem descasca como fazem as argamassas rígidas tradicionais quando os edifícios assentam ou se movimentam ligeiramente ao longo do tempo.

Otimização do RDP com VAE para Desempenho e Eficiência de Custo

Faixas de Dosagem Recomendadas de RDP à Base de VAE para Máxima Resistência à Fissuração

Quando se trata de RDP VAE modificado em argamassas à base de cimento, o ponto ideal geralmente varia entre 1% e 5% em peso, embora o que funcione melhor dependa realmente dos requisitos específicos do projeto. Considere sistemas de isolamento exterior expostos a flutuações de temperatura, por exemplo – a maioria dos especialistas sugere visar cerca de 3,2% a 4,1% de conteúdo de RDP VAE. Essa faixa normalmente resulta em uma redução de aproximadamente 85% nos problemas de fissuração, mantendo ainda a resistência à compressão bem acima do limite crítico de 25 MPa. Usar mais de 5% começa a causar problemas, como baixa trabalhabilidade e custos significativamente mais altos com materiais, frequentemente aumentando entre 18% e 22%. Por outro lado, usar menos de 1% também não é aconselhável, pois deixa a argamassa vulnerável a fissuras por retração, especialmente ao lidar com substratos que se movem mais de 2 mm por metro durante ciclos de expansão ou contração.

Equilibrando Custo de Formulação e Desempenho Técnico em Aplicações do Mundo Real

Uma dosagem de 2,5–3,5% de VAE-RDP oferece o melhor equilíbrio, reduzindo custos de reparo relacionados a rachaduras em 34% ao longo de cinco anos em comparação com argamassas não modificadas. Esta faixa melhora:

- Resistência à água (≤ 0,5% de absorção após 72 horas)

- Retenção de resistência à flexão (92% após 50 ciclos de congelamento e descongelamento)

- Adesão a substratos porosos (>1,5 N/mm²)

Embora polímeros à base de acrílico ofereçam 12–15% maior elasticidade, o VAE-RDP proporciona 30% melhor eficiência de custo para projetos residenciais que exigem tolerância moderada à deformação (≤1,8 mm/m).

Perguntas Frequentes

O que é Redispersible Polymer Powder (RDP)?

RDP, ou Redispersible Polymer Powder, é uma emulsão polimérica que passa por secagem por atomização e, ao ser misturada com água, retorna a um estado flexível e adesivo, melhorando as propriedades das argamassas na construção.

Como o RDP melhora a resistência a rachaduras nas argamassas?

O RDP aumenta a resistência a rachaduras ao formar uma rede semelhante a uma teia dentro da argamassa, distribuindo tensões e reduzindo a formação de rachaduras causadas pela secagem rápida ou mudanças de temperatura.

Por que o acetato de vinila-etileno (VAE) é importante no RDP?

O VAE é um copolímero preferido no RDP devido à sua elasticidade, custo acessível e compatibilidade com materiais à base de cimento, melhorando a flexibilidade, aderência e durabilidade dos filmes poliméricos.

Quais são as faixas ideais de dosagem para RDP à base de VAE?

A dosagem ideal geralmente varia entre 1% e 5% em peso, sendo que 2,5% a 3,5% equilibra eficientemente custo e desempenho, dependendo das necessidades específicas do projeto.

Como o VAE melhora o desempenho do argamassa sob tensão?

O VAE melhora o desempenho ao manter a estabilidade térmica, reduzir a absorção de água e distribuir a tensão, o que ajuda a atender aos padrões de construção e reduzir a necessidade de reparos ao longo do tempo.

Sumário

-

Compreendendo o Pó Polimérico Redispersível (RDP) e Seu Papel na Resistência a Rachaduras

- O que é pó polimérico redispersível (RDP) e como ele funciona na argamassa

- Aumentando a flexibilidade e resistência à tração por meio da modificação com RDP

- Formação de filme polimérico e seu papel na redução da propagação de rachaduras

- Redução do módulo de elasticidade para acomodar o movimento do substrato

- A Importância do Acetato de Vinila-Etileno (VAE) nas Formulações de RDP

- Mecanismos pelos quais PDR e EVA evitam rachaduras na argamassa

- Otimização do RDP com VAE para Desempenho e Eficiência de Custo

- Perguntas Frequentes