Zrozumienie RDP i jego roli w systemach ETICS

Czym są redyspergowalne proszki polimerowe (RDP)?

Proszki polimerowe redyspergowalne, znane również jako RDP, powstają w procesie suszenia rozpyłowego emulsji polimerowych i zazwyczaj zawierają składniki takie jak octan winylu lub kopolimery akrylowe. Po zmieszaniu z wodą ponownie przechodzą w stabilną formę lateksu, która doskonale działa w połączeniu z zaprawami cementowymi. Wartość RDP wynika z ich zdolności do poprawy kilku kluczowych aspektów systemów ETICS – tzw. zewnętrznych systemów izolacji termicznej. Kontraktorzy doceniają lepsze przyczepność między materiałami, zwiększoną elastyczność gotowego produktu oraz znacznie lepszą ochronę przed przenikaniem wody. Te ulepszenia mają istotne znaczenie na placach budowy, gdzie warunki pogodowe są często nieprzewidywalne.

Tworzenie się błony polimerowej w matrycach zaprawy

Podczas dojrzewania zaprawy, cząstki RDP tworzą ciągłą folię polimerową w matrycy cementowej poprzez proces dwufazowy. Początkowo emulsja polimerowa wypełnia mikropory pomiędzy hydratami cementu. Gdy hydratacja zostaje ukończona, te cząstki koalescencją tworzą elastyczną sieć, która:

- Łączy cząstki nieorganiczne na poziomie nanometrycznym

- Kompensuje naprężenia skurczowe

- Tworzy hydrofobowe bariery przeciwko przenikaniu wilgoci

Ta folia zwiększa wytrzymałość na rozciąganie o do 40% w porównaniu z zaprawami niemodyfikowanymi, zachowując przy tym przepuszczalność parowania.

Zastosowanie RDP w wielowarstwowych systemach ETICS

W konstrukcjach ETICS, RDP optymalizuje działanie poszczególnych warstw:

| Warstwa | Funkcja RDP | Zysk w wydajności |

|---|---|---|

| Zaprawa klejowa | Poprawia przyczepność do podłoża poprzez chemiczne przyłączanie | o 30% wyższa wytrzymałość na odrywanie |

| Powłoka podłoża | Rozprowadza naprężenia termiczne i mechaniczne | o 50% mniejsza gęstość pęknięć |

| Siatka wzmacniająca | Poprawia spójność matrycy polimerowo-cementowej | o 25% większa odporność na uderzenia |

Projektanci systemów dobierają gatunki RDP na podstawie temperatury szklenia (Tg) oraz minimalnej temperatury formowania folii (MFT), dostosowując je do wymagań klimatycznych. Dawkowanie RDP na poziomie 2,5–3,5% zapewnia zazwyczaj optymalny balans między elastycznością a wytrzymałością na ściskanie w europejskich aplikacjach ETICS.

Ulepszona przyczepność i właściwości wiązania zapraw zmodyfikowanych RDP

W jaki sposób RDP zwiększa wytrzymałość rozciągania na przyczepność w systemach ETICS

Proszki polimerowe redyspergowalne, zwane potocznie RDP, nadają dodatkową wytrzymałość systemom ETICS poprzez tzw. podwójny system wiązania. Gdy cement zaczyna twardnieć, cząstki RDP łączą się, tworząc elastyczne folie polimerowe, które faktycznie wypełniają przestrzenie między podłożem a warstwą izolacji. To, co się tutaj dzieje, jest naprawdę interesujące – połączenie twardnienia cementu i tworzenia się sieci polimerowej znacznie poprawia wytrzymałość na rozciąganie przy przyleganiu w porównaniu do zwykłych zapraw, czasem nawet trzykrotnie. Ma to duże znaczenie, ponieważ elastyczna natura polimeru pozwala mu dostosować się do drobnych nierówności podłoża, jednocześnie utrzymując solidne połączenie pod obciążeniem.

Spójność międzypowierzchniowa między płytami izolacyjnymi a podłożem

Zaprawy modyfikowane RDP wykazują wyjątkowe właściwości przylegania do typowych materiałów stosowanych w systemach ETICS:

| Typ podłoża | Poprawa Przyczepności | Główne zalety |

|---|---|---|

| Pianka polistyrenowa (EPS) | 30-150% | Zapobiega odwarstwianiu pod wpływem obciążeń wiatrem |

| Wełna mineralna | 70-200% | Utrzymuje przyczepność podczas cykli zmian temperatury |

| Stary beton | 100-300% | Wypełnia mikropęknięcia w istniejących ścianach |

Zwiększona spójność wynika z możliwości RDP przenikania do porów powierzchniowych i tworzenia ciągłych warstw odpornych na naprężenia ścinające na styku materiałów.

Optymalizacja dawki RDP dla zapraw wiążących o wysokiej wydajności

Optymalna zawartość RDP zwykle mieści się w zakresie 2–5% wagowych w suchych mieszankach. Niższe dawki (<2%) nie zapewniają wystarczającej sieci polimerowej, podczas gdy nadmiar (>5%) może zmniejszyć wytrzymałość na ściskanie. Dane z terenu ze stref klimatycznych umiarkowanych pokazują, że 3% RDP osiąga:

- wytrzymałość rozciąganiową na odrywanie po 28 dniach ≥ 0,5 MPa (norma EN 13499)

- Rozwiązanie siły po cyklu zamrażania-odmrażania ≥ 85%

- Przedłużenie czasu pracy o 15–25 minut dla regulacji podłoża

Nowoczesne receptury równoważą te właściwości poprzez łączenie RDP z dodatkami hydrofobowymi, umożliwiając niezawodną pracę w środowiskach narażonych na wilgoć bez utraty czasu otwarcia.

Elastyczność, odporność na pęknięcia i zarządzanie naprężeniami w zaprawach tynkarskich

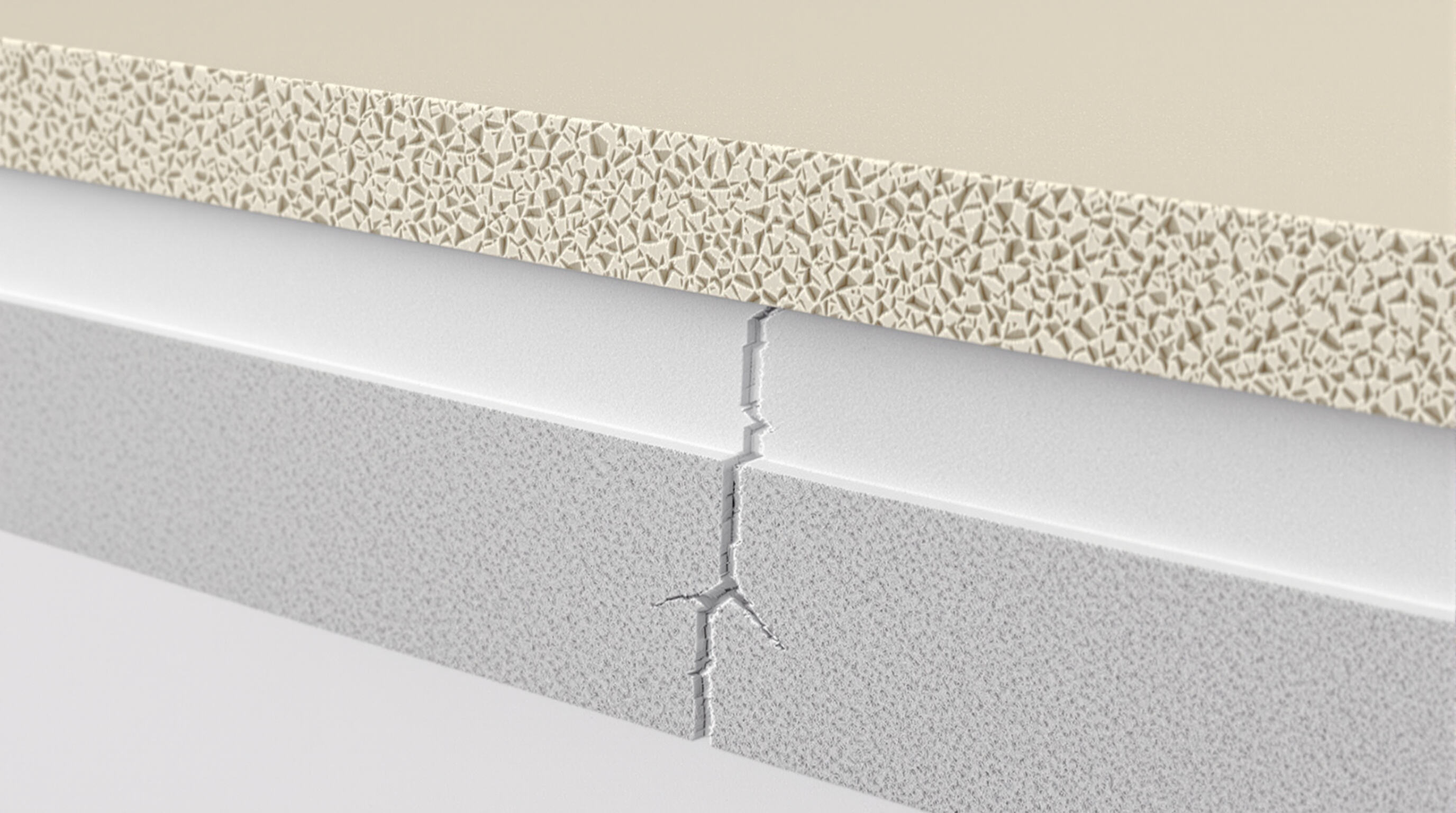

Wkład RDP w elastyczność i zapobieganie powstawaniu pęknięć

Dodane do zapraw tynkarskich proszki polimerowe redyspergujące tworzą ciągłą warstwę w całej matrycy cementowej, co znacząco wpływa na właściwości materiału. Ta specjalna warstwa może zwiększyć elastyczność o około 65 procent w porównaniu do zwykłych zapraw bez takich dodatków. Polimer faktycznie łączy drobne pęknięcia powstające na skutek zmian temperatury lub ruchu podłoża. W ten sposób zapobiega pogłębianiu się pęknięć, ponieważ naprężenia rozkładają się równomiernie na całej warstwie zaprawy zamiast koncentrować się w jednym miejscu. Zaprawy zawierające około 3% RDP potrafią wytrzymać odkształcenia większe niż 0,5 mm na metr przed uszkodzeniem, co ma duże znaczenie w obszarach, gdzie temperatura ulega dużym wahaniom, czasem przekraczając zmiany o ponad 40 stopni Celsjusza w różnych porach roku.

Mechanizm przełączania naprężeń w zaprawach podkładowych

Tynki modyfikowane technologią RDP działają inaczej niż tradycyjne materiały w kontekście odporności na naprężenia. Zamiast pękać pod wpływem ciśnienia jak zwykłe tynki, te specjalne mieszanki faktycznie się rozciągają i uginają, pochłaniając siły zanim wywołają uszkodzenia. Badania wykazują, że podczas zdarzeń takich jak silny wiatr lub trzęsienie ziemi, sieć polimerowa wewnątrz może wytrzymać nawet o 50% większe rozciągnięcie niż standardowe materiały, co oznacza, że materiał przemieszcza się raz z działającą siłą zamiast się całkowicie rozpadnąć. Co czyni to rozwiązanie szczególnie przydatnym, to jego skuteczność w zastosowaniach podkładowych. W tych trudnych miejscach, gdzie stykają się płyty izolacyjne, naprężenia mają tendencję do gromadzenia się i powodowania problemów z upływem czasu. Jednak dzięki wyjątkowej naturze lepkosprężystej RDP, te punkty napięcia są bardziej równomiernie rozprowadzane po powierzchni, zapobiegając powstawaniu rys w kluczowych miejscach połączeń.

Równowaga między elastycznością a sztywnością w warstwach tynku

Optymalna dawka RDP (2-4% wagowo) tworzy strukturę dwufazową:

- Faza sprężysta : Strefy bogate w polimery absorbują do 90% naprężeń cyklicznych

- Faza sztywna : Macierz cementacyjna utrzymuje wytrzymałość na ściskanie (>15 MPa)

Wyższa zawartość RDP (>5%) niesie ryzyko nadmiernej plastyczności, zmniejszając odporność na uderzenia gradu lub ścieranie.

Optymalizacja zawartości RDP pod kątem obciążeń dynamicznych i ekspozycji klimatycznej

Dane z projektów ETICS w Europie pokazują:

| Strefa klimatyczna | Optymalna wartość RDP % | Redukcja rys (% ) |

|---|---|---|

| Medyteran | 3.2% | 72% |

| Continental | 4.0% | 65% |

| Morskie | 2.8% | 68% |

Dla regionów narażonych na huragany, połączenie 3,5% RDP z włóknami polipropylenowymi zapewnia ponad 25 lat trwałości przy wietrze o prędkości 150 mph.

Odporność na wodę, trwałość i długoterminowa wydajność systemów ETICS wzmocnionych RDP

Zmniejszone wchłanianie wody i ulepszona regulacja wilgoci

RDP zmniejsza wchłanianie wody przez zaprawy ETICS, tworząc hydrofobowe folie polimerowe, które skutecznie zamykają drobne porowatości kapilarne. Testy wykazują, że te ochronne warstwy mogą zmniejszyć napływ wilgoci do materiału o około 60% w przypadku tynków modyfikowanych polimerami poddawanych przyspieszonym warunkom atmosferycznym. Wersje akrylowe RDP szczególnie dobrze sprawdzają się w miejscach o wysokiej wilgotności. Praktyczne dowody pochodzą z projektów hoteli i kurortów, gdzie zespoły konserwacyjne zgłosiły o około 72% mniejsze koszty napraw dzięki rzadszym problemom z rosnącymi na ścianach algami oraz nieprzyjemnymi białymi osadami soli zwanymi wykwitami.

Długoterminowa trwałość potwierdzona danymi starzenia przyspieszonego i obserwacjami terenowymi

Systemy ETICS zawierające 3-5% RDP zachowują 95% wytrzymałości przyczepności po 150 cyklach zamrażania-odmrażania (Fraunhofer IBP, 2023). W strefach wybrzeża, podstawowe warstwy modyfikowane RDP po wystawieniu na działanie mgły solnej przez 5000 godzin wykazały o 40% mniej pęknięć niż wersje niemodyfikowane. Dane dotyczące rzeczywistej trwałości z regionu północnej Europy potwierdzają, że systemy RDP utrzymują szerokość pęknięć ≤0,3 mm po 12 latach - kluczowe dla zapobiegania degradacji izolacji.

Prognozowanie trwałości i właściwości w warunkach klimatycznych Europy

Zgodnie z prognozami klimatycznymi, budynki z modyfikowanym ETICS z udziałem RDP powinny wytrzymać ponad 35 lat w miejscach takich jak Niemcy, gdzie warunki atmosferyczne nie są zbyt ekstremalne. W regionie Morza Śródziemnego specjalne odporne na UV wzory RDP faktycznie zmniejszają zużycie powierzchni o około 22% w porównaniu do standardowych mieszanek. Na północy, w Skandynawii, materiały te również wykazują dość imponującą odporność. Odzysk sprężystości zawiera się w granicach od 15 do 18%, co pomaga w ochronie przed ekstremalnymi zmianami temperatury, jakie tam występują – od minus 30 stopni Celsjusza w zimie do plus 25 w miesiącach letnich. Najważniejsze jest to, że ta wydajność spełnia niemal wszystkie wymagania określone w normach trwałości EN 13950 z ogólnym poziomem zgodności wynoszącym około 98%.

Zrównoważony rozwój, efektywność energetyczna i zalety aplikacyjne RDP w ETICS

Zyski energetyczne w izolacji budynków modyfikowanej RDP

Mieszanki zapraw poprawione za pomocą RDP zwiększają efektywność termiczną w systemach ETICS, zmniejszając mostki termiczne na stykach płyt izolacji. Matryce modyfikowane polimerami osiągają nawet o 15% lepszą wydajność termiczną w porównaniu do tradycyjnych tynków, co przekłada się na mierzalne oszczędności energii w całym cyklu życia konstrukcji.

Analiza cyklu życia i wkład w certyfikaty budownictwa zrównoważonego

Oceny cyklu życia wykazują, że systemy ETICS modyfikowane RDP zmniejszają zawartość węgla uwięzionego o 18-22%w porównaniu z tradycyjnymi, ciężkimi składnikami cementowymi. Te systemy przyczyniają się do uzyskania 6–8 punktów LEED w kategoriach takich jak Wydajność energetyczna i Składniki materiałów, wspierając zgodność z kryteriami klasyfikacji UE dotyczącymi zrównoważonych modernizacji.

Pracowitość, czas otwarty i doświadczenia wykonawców z zaprawami RDP

RDP optymalizuje reologię zaprawy, przedłużając czas otwarty o 30-50 minut -kluczowe dla dużych projektów ETICS. Kontrahenci zgłaszają o 40% mniej błędów podczas aplikacji przy użyciu formulacji RDP, szczególnie w złożonych geometriach, takich jak ościeża okien. Ta równowaga między łatwością obróbki a precyzją zapewnia wykończenia bez pęknięć pod wpływem dynamicznych obciążeń wiatrem (≥25 m/s).

Często zadawane pytania

Jakie są główne korzyści wynikające z używania RDP w systemach ETICS?

RDP poprawia przyczepność, elastyczność, odporność na wodę i trwałość systemów ETICS, co przekłada się na lepszą wydajność w różnych warunkach środowiskowych.

W jaki sposób RDP poprawia wytrzymałość przyczepności rozciąganej?

Cząstki RDP tworzą elastyczne folie polimerowe podczas wiązania, które zwiększają przyczepność rozciągana, wypełniając przestrzenie pomiędzy materiałami podstawowymi a warstwami izolacji.

Jaka jest optymalna dawka RDP w zastosowaniach ETICS?

Optymalna dawka RDP mieści się zazwyczaj w zakresie 2–5% wagowo, w zależności od konkretnych wymagań dotyczących wydajności i warunków klimatycznych.

Czy modyfikowane RDP systemy ETICS wytrzymują ekstremalne warunki pogodowe?

Tak, unikalne właściwości RDP zwiększają odporność systemów ETICS na ekstremalne warunki atmosferyczne, w tym wahania temperatury, obciążenia wiatrem i wilgoć.

W jaki sposób RDP przyczynia się do zrównoważonego budownictwa?

Systemy ETICS modyfikowane za pomocą RDP zmniejszają zawartość węgla ujętego w materiałach i poprawiają efektywność energetyczną, co przyczynia się do uzyskiwania certyfikatów ekologicznych budynków oraz wspiera zrównoważone praktyki.

Spis treści

- Zrozumienie RDP i jego roli w systemach ETICS

- Ulepszona przyczepność i właściwości wiązania zapraw zmodyfikowanych RDP

- Elastyczność, odporność na pęknięcia i zarządzanie naprężeniami w zaprawach tynkarskich

- Odporność na wodę, trwałość i długoterminowa wydajność systemów ETICS wzmocnionych RDP

- Zrównoważony rozwój, efektywność energetyczna i zalety aplikacyjne RDP w ETICS

-

Często zadawane pytania

- Jakie są główne korzyści wynikające z używania RDP w systemach ETICS?

- W jaki sposób RDP poprawia wytrzymałość przyczepności rozciąganej?

- Jaka jest optymalna dawka RDP w zastosowaniach ETICS?

- Czy modyfikowane RDP systemy ETICS wytrzymują ekstremalne warunki pogodowe?

- W jaki sposób RDP przyczynia się do zrównoważonego budownictwa?