Zrozumienie roli proszku polimerowego redyspergowalnego (RDP) w zapobieganiu pękaniom

Czym jest proszek polimerowy redyspergowalny (RDP) i jak działa w zaprawie

Proszek polimerowy ponownie rozprowadzalny, często nazywany krótko RDP, powstaje z emulsji polimerowej wysuszonej metodą natryskową. Gdy dodamy go do wody, ponownie staje się elastyczną i lepką substancją, która wprowadza się do mieszanki zaprawy. Większość produktów RDP zawiera kopolimery, takie jak octan winylu-etylen (VAE), które działają podobnie jak klej łączący cząstki cementu z powierzchnią, na której są stosowane. To połączenie sprawia, że cała mieszanina lepiej się trzyma razem, nie stając się przy tym tak krucha, by łatwo pękać. Zasada działania jest naprawdę ciekawa. Po zmieszaniu z zaprawą te drobne cząstki polimeru równomiernie się rozpraszają w całej masie. W miarę jak zaprawa schnie, polimery zaczynają się łączyć ze sobą, tworząc rodzaj sieci wewnątrz materiału. Ta wewnętrzna struktura pomaga pochłaniać naprężenia z różnych kierunków i rozkładać siły, zamiast dopuszczać do ich koncentracji w jednym miejscu. Oznacza to praktycznie mniej pęknięć podczas zbyt szybkiego wysychania zaprawy lub gdy występują wahania temperatury w czasie.

Zwiększanie elastyczności i wytrzymałości na rozciąganie poprzez modyfikację RDP

Gdy modyfikujemy zaprawę za pomocą RDP, zmniejsza się moduł sprężystości o około 40%. Co to oznacza? Materiał staje się na tyle giętki, że może poruszać się razem z powierzchnią, na którą został naniesiony, nie powodując przy tym powstawania pęknięć. Testy wykazują, że nowa siatka polimerowa zwiększa wytrzymałość na rozciąganie o 25–30% w porównaniu do zwykłej zaprawy. Standardowe testy wytrzymałości na zginanie potwierdzają ten efekt, choć wyniki mogą się różnić w zależności od sposobu przygotowania próbek. W przypadku systemów izolacji zewnętrznej ważna jest właśnie równowaga między zdolnością do gięcia a zachowaniem wytrzymałości. Systemy te są stale narażone na działanie wiatru oraz na codzienne zmiany temperatury, które powodują rozszerzanie i kurczenie się materiałów w ciągu dnia.

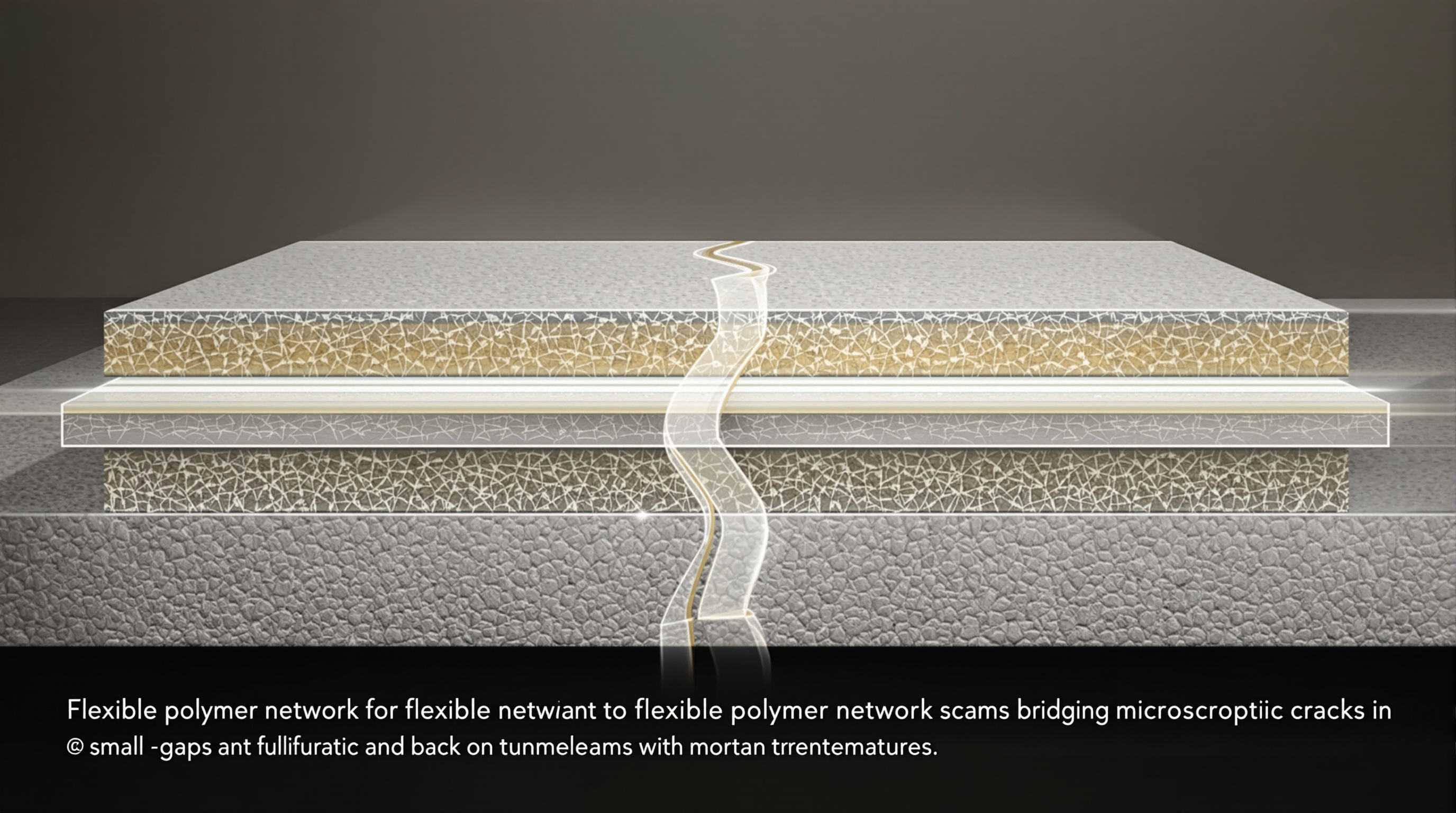

Tworzenie się folii polimerowej i jej rola w ograniczaniu propagacji pęknięć

Gdy zaprawa zaczyna się wysuszać, RDP tworzy taki ciągły film polimerowy, który przenika w mikroskopijne porowatości kapilarne i przylega do hydratów cementu. To, co czyni ten film szczególnie przydatnym, to jego działanie jako bariera przeciw pęknięciom. Zamiast pozwalać małym pęknięciom szybko się rozprzestrzeniać, film rozprowadza naprężenia na całej swojej strukturze. W przypadku RDP na bazie VAE, te filmy cechuje także rzeczywista elastyczność, mogą się rozciągać aż o 150% przed rozerwaniem. Oznacza to, że potrafią fizycznie pokrywać się na powstających pęknięciach w materiale i zapobiegać powstawaniu widocznych rys w przyszłości.

Obniżenie modułu sprężystości w celu dostosowania się do ruchomości podłoża

Poprzez zmniejszenie sztywności, RDP umożliwia zaprawie tolerowanie przesuwów konstrukcyjnych wynikających z rozszerzalności termicznej – do 2 mm/m w betonie – bez odwarstwiania. Ta właściwość ma szczególne znaczenie w regionach zagrożonych trzęsieniami ziemi, gdzie przepisy budowlane wymagają od zapraw utrzymania przyczepności przy obciążeniach cyklicznych.

Znaczenie octanu winylu-etylenu (VAE) w formulacjach RDP

Dlaczego VAE jest preferowanym kopolimerem w wysokowydajnych RDP

VAE lub Vinil Acetate-Ethylene wyróżnia się jako pierwszy wybór wśród redyspergujących proszków polimerowych, ponieważ doskonale łączy odpowiednią elastyczność, przystępną cenę i dobre działanie w połączeniu z materiałami opartymi na cementie. Co czyni ten materiał wyjątkowym, to połączenie elastyczności etylenu z silną siłą przylepności vinylu acetate. Ta kombinacja doskonale sprawdza się w mieszankach zapraw, które muszą wytrzymać zmiany temperatury i różne rodzaje obciążeń w czasie. Obserwując obecne trendy w branży, łatwo zrozumieć, dlaczego VAE dominuje we wzorach RDP o klasie budowlanej. Surowsze przepisy dotyczące lotnych związków organicznych oraz wyższe wymagania dotyczące wydajności zmusiły producentów do wyboru tej opcji. Co więcej, tworząc produkty takie jak kleje do płytek czy systemy izolacji do ścian zewnętrznych, specjaliści od formułowania mogą osiągnąć trudne normy ISO dotyczące wytrzymałości połączeń, a jednocześnie zachować łatwe w użyciu mieszanki na placu budowy.

Jak VAE poprawia elastyczność, przyleganie i trwałość folii polimerowych

Gdy VAE jest dodawany do RDP, tworzy skomplikowane sieci polimerowe, które rozciągają się przez mikroskopijne pęknięcia w zaprawie, zachowując przy tym integralność całej struktury. Cząsteczki etylenu działają na poziomie molekularnym podobnie jak miniaturowe amortyzatory, zmniejszając sztywność materiału. Mówimy tu o spadku sztywności rzędu około 40% w porównaniu z tradycyjnymi spoiwami. Ma to ogromne znaczenie w przypadku podłoży, które z czasem ulegają niewielkim przemieszczeniom. Zaprawa przygotowana w ten sposób wytrzymuje ruchy o wartości od 2 do 3 milimetrów na metr przed załamanie się – cecha ta ma duże znaczenie przy układaniu dużych płytek na dużych powierzchniach. Z drugiej strony, fragmenty octanu winylu doskonale wiążą się z cementem podczas jego hydratacji. Efektem jest siła odrywania znacznie przekraczająca 1,5 niutona na milimetr kwadratowy, nawet na trudnych powierzchniach, takich jak stare pomalowane betony, gdzie tradycyjne metody często zawodzą.

Kluczowe właściwości VAE poprawiające wydajność zaprawy pod obciążeniem

Trzy podstawowe cechy czyniące VAE niezbędnym składnikiem w zapobieganiu pęknięciom:

- Stabilność termiczna : Zachowuje elastyczność w zakresie od -20°C do 90°C

- Szkielet hydrofobowy : Redukuje pochłanianie wody o 60–70% w porównaniu z niezmodyfikowaną zaprawą

- Rozkład naprężeń : Warstwy polimerowe rozprowadzają obciążenia punktowe na obszarach 5–10 razy większych

Razem te właściwości pozwalają RDP na bazie VAE spełniać normy EN 12004 dla zapraw odkształcanych oraz wydłużają żywotność w warunkach cykli zamrażania-odmrażania. Dane z terenu wskazują, że konstrukcje używające zapraw zmodyfikowanych VAE wymagają o 35% mniej napraw w ciągu dekady w porównaniu z tradycyjnymi mieszankami.

Mechanizmy, dzięki którym RDP i VAE zapobiegają pękaniu zaprawy

Rozpraszanie naprężeń i mostkowanie pęknięć poprzez tworzenie sieci polimerowej

Gdy RDP łączy się z VAE, tworzy elastyczną trójwymiarową sieć polimerową wewnątrz mieszanki zaprawy. Efektem jest rozpraszanie się sił mechanicznych na cały materiał zamiast ich koncentracji w miejscach słabych. Powstają mikropęknięcia? Nie ma problemu, ponieważ wzmocnione VAE włókna polimerowe faktycznie je pokrywają. Badania wykazały około 50-60% redukcję szybkości rozprzestrzeniania się tych pęknięć podczas cykli mrożenia i rozmrażania. Elastyczne warstwy folii trzymają się razem nawet wtedy, gdy materiał bazowy się rozszerza i kurczy, co ma szczególne znaczenie dla materiałów używanych na zewnątrz, gdzie temperatury stale się zmieniają w ciągu dnia i pór roku.

Zwiększona wytrzymałość połączenia między zaprawą a podłożem dzięki zastosowaniu systemów RDP/VAE

Gdy RDP działa razem z VAE, faktycznie znacznie wzmaga przyczepność zaprawy do dowolnej powierzchni poprzez dwa różne mechanizmy. VAE zawiera grupy polarne, które tworzą wiązania chemiczne z minerałami występującymi w większości materiałów budowlanych. Jednocześnie cząstki RDP zaklinowują się w drobnych otworach i szczelinach powierzchni podłoża. Badania wykazują, że ta kombinacja może zwiększyć wytrzymałość przyczepności o 25–35 procent w porównaniu do zwykłych zapraw, co jest szczególnie ważne przy trudnych do przyklejenia powierzchniach, takich jak stare, przejęzowione betony czy płytki ceramiczne. Co naprawdę istotne, zmodyfikowana warstwa pozostaje elastyczna nawet pod wpływem naprężeń, dzięki czemu nie pęka ani nie odspaja się, jak to ma miejsce w przypadku tradycyjnych sztywnych zapraw, gdy budynek osiadając lub przemieszczając się minimalnie w czasie.

Optymalizacja RDP z VAE pod kątem wydajności i efektywności kosztowej

Zalecane zakresy dawkowania RDP na bazie VAE dla maksymalnej odporności na pęknięcia

Gdy chodzi o modyfikowany VAE RDP w zaprawach cementowych, optymalny zakres zawartości mieści się zazwyczaj między 1% a 5% wagowych, choć najlepszy wynik zależy od konkretnych wymagań projektu. Weźmy na przykład systemy izolacji zewnętrznej narażone na wahania temperatury – większość ekspertów sugeruje utrzymywanie się w granicach około 3,2–4,1% zawartości VAE RDP. Ten zakres zwykle skutkuje redukcją problemów z pęknięciami o ok. 85%, zachowując jednocześnie wytrzymałość na ściskanie znacznie powyżej krytycznego progu 25 MPa. Przekroczenie 5% zaczyna jednak powodować problemy, takie jak słaba pracowitość i znacznie wyższe koszty materiału, które często rosną o 18–22%. Z drugiej strony, stosowanie mniej niż 1% również nie jest rozsądne, ponieważ pozostawia to zaprawę narażoną na pęknięcia spowodowane kurczeniem, szczególnie przy podłożach, które przemieszczają się o więcej niż 2 mm na metr podczas cykli rozszerzania lub kurczenia.

Optymalizacja kosztów formulacji i osiągów technicznych w rzeczywistych zastosowaniach

Dawka 2,5–3,5% VAE-RDP zapewnia najlepszą równowagę, zmniejszając koszty napraw związane z pęknięciami o 34% w ciągu pięciu lat w porównaniu do zapraw niezmodyfikowanych. Zakres ten poprawia:

- Odporność na wodę (≤ 0,5% pochłaniania po 72 godzinach)

- Zachowanie wytrzymałości na zginanie (92% po 50 cyklach mrożenia-odmrażania)

- Przyczepność do podłoży porowatych (>1,5 N/mm²)

Chociaż polimery akrylowe oferują o 12–15% wyższą elastyczność, VAE-RDP zapewnia o 30% lepszą efektywność kosztową dla projektów mieszkaniowych wymagających umiarkowanej odporności na odkształcenia (≤1,8 mm/m).

Często zadawane pytania

Czym jest redyspergujący proszek polimerowy (RDP)?

RDP, czyli redyspergujący proszek polimerowy, to wysuszona w zraszaczu emulsja polimerowa, która po zmieszaniu z wodą powraca do elastycznego i lepkiego stanu, poprawiając właściwości zapraw w budownictwie.

W jaki sposób RDP poprawia odporność na pęknięcia w zaprawach?

RDP poprawia odporność na pęknięcia, tworząc wewnętrzny, pajęczynowaty układ w zaprawie, który rozprowadza naprężenia i zmniejsza powstawanie pęknięć spowodowanych szybkim schnięciem lub zmianami temperatury.

Dlaczego octan winylu-etylen (VAE) jest ważny w RDP?

VAE jest preferowanym kopolimerem w RDP ze względu na swoją elastyczność, przystępną cenę i kompatybilność z materiałami opartymi na cementie, co poprawia giętkość, przyczepność i trwałość warstw polimerowych.

Jaka jest optymalna zawartość RDP na bazie VAE?

Optymalna zawartość zazwyczaj mieści się w przedziale od 1% do 5% wagowych, przy czym zakres 2,5%–3,5% skutecznie równoważy koszt i wydajność, w zależności od konkretnych wymagań projektu.

W jaki sposób VAE poprawia wydajność zaprawy pod obciążeniem?

VAE poprawia wydajność dzięki utrzymaniu stabilności termicznej, zmniejszeniu pochłaniania wody oraz rozpraszaniu naprężeń, co pomaga spełnić normy budowlane i zmniejsza potrzebę napraw w czasie.

Spis treści

-

Zrozumienie roli proszku polimerowego redyspergowalnego (RDP) w zapobieganiu pękaniom

- Czym jest proszek polimerowy redyspergowalny (RDP) i jak działa w zaprawie

- Zwiększanie elastyczności i wytrzymałości na rozciąganie poprzez modyfikację RDP

- Tworzenie się folii polimerowej i jej rola w ograniczaniu propagacji pęknięć

- Obniżenie modułu sprężystości w celu dostosowania się do ruchomości podłoża

- Znaczenie octanu winylu-etylenu (VAE) w formulacjach RDP

- Mechanizmy, dzięki którym RDP i VAE zapobiegają pękaniu zaprawy

- Optymalizacja RDP z VAE pod kątem wydajności i efektywności kosztowej

- Często zadawane pytania