Inzicht in RDP en de rol ervan in ETICS

Wat zijn redispersibele polymeerpoeders (RDP)?

Redispersibele polymeerpoeders, of kortweg RDP, worden verkregen door polymeeremulsies te sproeien en bevatten meestal stoffen zoals vinylacetaat of acrylaatcopolymeren. Meng ze met water en ze veranderen opnieuw in een stabiele latexvorm die erg goed werkt in combinatie met cementhoudende mortels. Wat RDP zo waardevol maakt, is hoe het verschillende belangrijke aspecten verbetert van ETICS-systemen, die externe thermische isolatiesystemen waar iedereen tegenwoordig over praat. Aannemers waarderen de betere hechting tussen materialen, de vergrote flexibiliteit van het eindproduct en de aanzienlijk verbeterde bescherming tegen waterpenetratie. Deze verbeteringen maken echt een verschil op bouwterreinen waar de weersomstandigheden onvoorspelbaar kunnen zijn.

Polymerfilmvorming in mortelmixen

Tijdens het uitharden van mortel vormen RDP-deeltjes via een tweefasenproces een continue polymeerfilm binnen de cementmatrix. Eerst vult de polymeeremulsie microholtes tussen cementhydraten. Naarmate de hydratatie voltooid raakt, coalesceerden deze deeltjes tot een flexibel netwerk dat:

- Anorganische deeltjes op nanoschaal verbindt

- Krimpspanningen compenseert

- Hydrofobe barrières creëert tegen vochtopname

Deze film verbetert de treksterkte met tot 40% ten opzichte van niet-gewijzigde mortels, terwijl de dampdoorlaatbaarheid behouden blijft.

Integratie van RDP in meervoudige ETICS-constructie

In ETICS-opbouwen optimaliseert RDP de prestaties over verschillende lagen:

| Laag | RDP-functie | Prestatieverbetering |

|---|---|---|

| Verbindingsmortel | Verbeterd hechting aan de ondergrond door chemische hechting | 30% hogere afscheursterkte |

| Basislaag | Herverdeelt thermische/mechanische spanningen | 50% reductie in barstedichtheid |

| Versterkingsnet | Verbeterde cohesie van het polymeer-cementmatrix | 25% betere slagvastheid |

Systeemontwerpers kiezen RDP-typen op basis van de glasovergangstemperatuur (Tg) en de minimale filmdvormingstemperatuur (MFT) om deze af te stemmen op klimaatspecifieke eisen. Een RDP-dosering van 2,5-3,5% biedt meestal een goede balans tussen elasticiteit en druksterkte in Europese ETICS-toepassingen.

Verbeterde hechting en verbindingseigenschappen met RDP-gemodificeerde mortels

Hoe RDP de trekhechtsterkte verbetert in ETICS

Redispersibele kunststofpoeders, of kortweg RDP's, verlenen extra sterkte aan ETICS via wat wij een dubbel bindend systeem noemen. Wanneer de cement begint te verharden, komen deze RDP-deeltjes samen en vormen flexibele kunststolfilms die eigenlijk de ruimtes tussen het basis materiaal en de isolatielagen opvullen. Wat zich hier afspeelt, is vrij interessant: de combinatie van het harden van cement en de vorming van een kunststoffen netwerk zorgt ervoor dat de trekhechtingssterkte aanzienlijk beter is dan bij conventionele mortels, soms zelfs drie keer zo sterk. En dat is belangrijk, omdat de elastische aard van het kunststof de oneffenheden in de ondergrond kan overbruggen, terwijl alles toch stevig met elkaar verbonden blijft onder belaste toestanden.

Oppervlaktecohesie tussen isolatieplaten en ondergronden

Mortels met RDP-modificatie tonen uitzonderlijke hechting tussen gangbare ETICS-materialen:

| Substraattype | Verbetering van hechting | Belangrijkste voordelen |

|---|---|---|

| Geproduceerd polystyreen | 30-150% | Voorkomt afschilfering onder windbelasting |

| Minerale Wol | 70-200% | Behoudt de hechting tijdens thermische wisselingen |

| Verouderd beton | 100-300% | Vult microscheuren in bestaande muren |

Deze verbeterde cohesie komt doordat RDP poriën in het oppervlak kan doordringen en tegelijkertijd continue films vormt die schuifspanningen weerstaan op materiaalgrenzen.

Optimalisatie van het RDP-gehalte voor hoogwaardige hechtmortels

Het optimale RDP-gehalte ligt meestal tussen 2 en 5% bij gewicht in droge mengsels. Lagere doseringen (<2%) zorgen voor onvoldoende polymerenetwerkvorming, terwijl te hoge doseringen (>5%) de druksterkte kunnen verlagen. Veldgegevens uit gematigde klimaatzones tonen aan dat 3% RDP leidt tot:

- 28-daagse trekhechting ≥ 0,5 MPa (volgens de norm EN 13499)

- Behoud van sterkte na bevriezen en ontdooien ≥ 85%

- Verlengde verwerkingsduur van 15-25 minuten voor aanpassing van het substraat

Recente samenstellingen balanceren deze eigenschappen door RDP te combineren met hydrofobe additieven, waardoor betrouwbare prestaties mogelijk zijn in vochtige omgevingen zonder inbreuk op de verwerkingsduur.

Veerkracht, scheurweerstand en spanningmanagement in pleistermortels

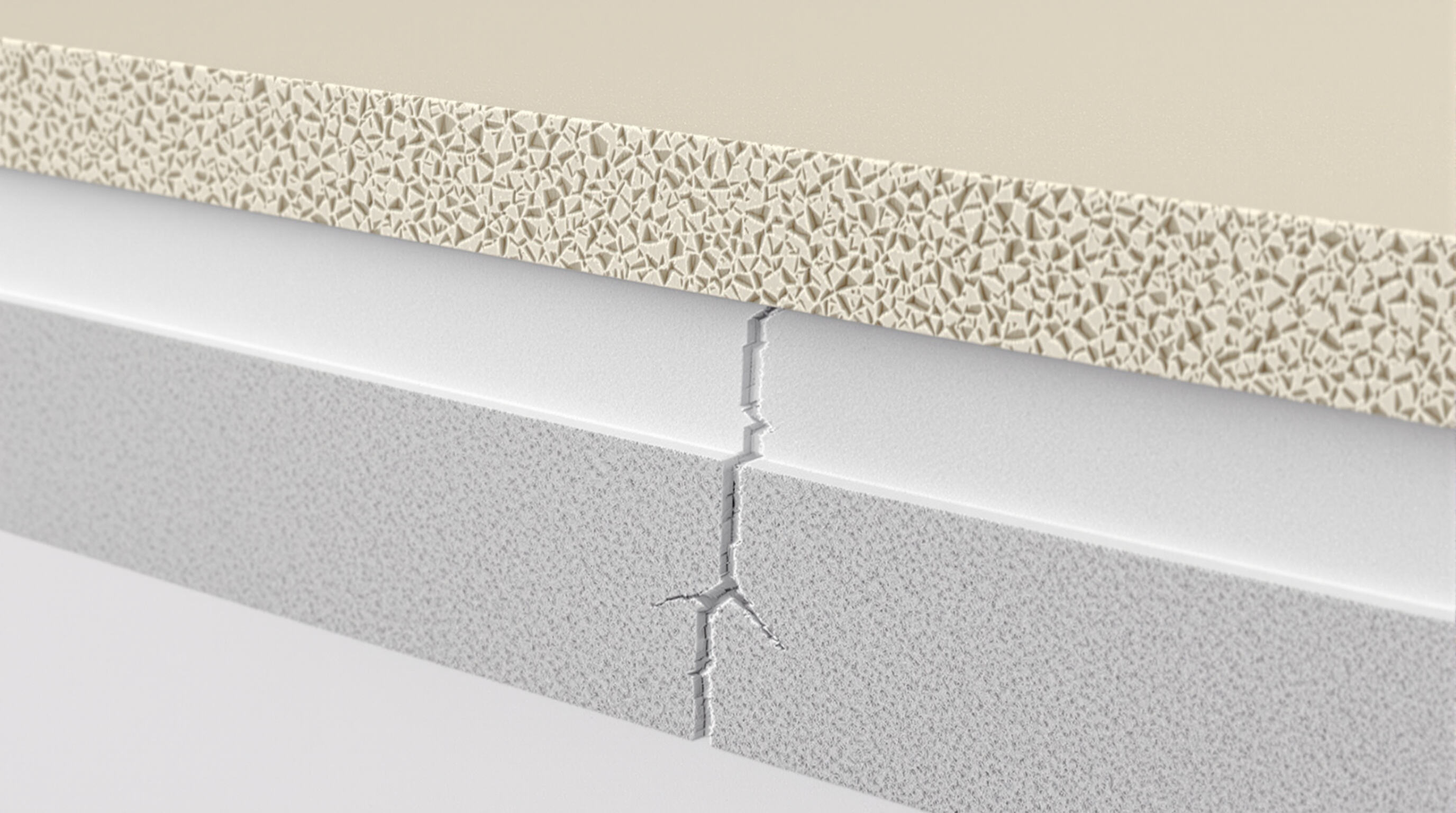

RDP's bijdrage aan flexibiliteit en het voorkomen van scheuren

Wanneer aan pleistermetsels redispersibele polymeerpoeiers worden toegevoegd, vormen deze een continue film doorheen de cementmatrix, wat echt verschil maakt. Deze speciale film kan de flexibiliteit met ongeveer 65 procent verhogen in vergelijking met gewone metsels zonder deze additieven. Wat er gebeurt is dat het polymeer daadwerkelijk de kleine scheurtjes verbindt die ontstaan door bijvoorbeeld temperatuurveranderingen of wanneer het basismateriaal beweegt. Door dit te doen, voorkomt het dat scheuren verder verslechteren, omdat de spanning wordt verdeeld over de hele mortellaag in plaats van zich op één punt te concentreren. Bekijk bijvoorbeeld metsels die ongeveer 3% RDP bevatten. Deze materialen kunnen vervormingen van meer dan 0,5 mm per meter aan voordat ze versagen, wat vooral belangrijk is in gebieden waar de temperatuur sterk kan schommelen, soms met veranderingen van meer dan 40 graden Celsius tussen seizoenen.

Methode van spanningsherverdeling in basislaagmetsels

Gewijzigde mortels met RDP-technologie werken anders dan traditionele materialen wanneer het gaat om het verwerken van spanning. In plaats van te barsten onder druk, zoals reguliere mortels doen, rekken en buigen deze speciale mengsels daadwerkelijk, waardoor krachten worden geabsorbeerd voordat ze schade veroorzaken. Tests tonen aan dat het polymeernetwerk tijdens extreme gebeurtenissen zoals harde wind of aardbevingen tot 50% meer rek kan weerstaan dan standaardmaterialen, wat betekent dat het materiaal mee beweegt met de kracht in plaats van volledig uiteen te vallen. Wat dit echt nuttig maakt, is hoe goed het functioneert in toepassingen als basislaag. Op lastige plekken waar isolatieplaten op elkaar aansluiten, hoopt zich spanning vaak op en ontstaan er op den duur problemen. Maar dankzij de unieke visco-elastische eigenschap van RDP worden deze spanningspunten gelijkmatiger over het oppervlak verdeeld, waardoor scheuren op die kritieke verbindingen worden voorkomen.

Balans tussen elasticiteit en stijfheid in afwerkingslagen

Optimale RDP-dosering (2-4% op gewicht) creëert een biphasische structuur:

- Elastische fase : Polymeerrijke zones absorberen tot 90% van de cyclische spanning

- Stijve fase : Cementeuze matrix behoudt druksterkte (>15 MPa)

Hogere RDP-inhoud (>5%) leidt tot overmatige plasticiteit, wat de weerstand tegen hagelinslag of slijtage verlaagt.

Optimalisatie van RDP-gehalte voor dynamische belasting en klimaatinvloeden

Veldgegevens uit Europese ETICS-projecten tonen:

| Klimaatzone | Ideaal RDP-percentage | Krimpregeling (%) |

|---|---|---|

| Mediterraan | 3.2% | 72% |

| Continental | 4.0% | 65% |

| Maritiem | 2.8% | 68% |

Voor gebieden met risico op orkanen levert een combinatie van 3,5% RDP met polypropyleenvezels meer dan 25 jaar duurzaamheid op onder windkrachten van 150 mph.

Waterweerstand, duurzaamheid en langetermijnprestaties van RDP-versterkte ETICS

Verminderde wateropname en verbeterd vochtbeheer

RDP zorgt ervoor dat de wateropname in ETICS-mortels afneemt doordat het hydrofobe polymeerlagen vormt die de kleine capillaire poriën effectief afsluiten. Tests tonen aan dat deze beschermende lagen de hoeveelheid vocht die in het materiaal doordringt onder versnelde weersomstandigheden met ongeveer 60% kunnen verminderen wanneer gekeken wordt naar polymeer-gemodificeerde mortels. De acrylvarianten van RDP presteren bijzonder goed in gebieden met hoge luchtvochtigheid. Praktijkvoorbeelden komen uit hotel- en resortprojecten, waar onderhoudsteams meldden dat ze ongeveer 72% minder uitgaven hadden aan reparaties, dankzij minder problemen met algenaangroei op muren en het vervelende witte zout dat zich op lange termijn vormt, ook wel uitbloei genoemd.

Langetermijnduurzaamheid via versnelde verouderingstests en veldgegevens

ETICS met 3-5% RDP behoudt 95% van de hechtingssterkte na 150 vries-dooicycli (Fraunhofer IBP, 2023). In kustgebieden vertoonden RDP-versterkte basislagen die blootgesteld werden aan zoutsproei gedurende 5.000 uur 40% minder barsten dan niet-aangepaste varianten. Praktijkgegevens uit Noord-Europa bevestigen dat RDP-systemen barstbreedtes ≤0,3 mm behouden na 12 jaar – cruciaal voor het voorkomen van isolatiedegradatie.

Voorspelling van levensduur en prestaties in Europese klimaatzones

Volgens klimaatprojecties zouden gebouwen met RDP-gewijzigde ETICS ruim meer dan 35 jaar moeten meegaan op plaatsen zoals Duitsland, waar het weer niet te extreem is. In het Middellandse Zeegebied verminderen speciale UV-stabiele RDP-formules het oppervlakteverval zelfs met ongeveer 22% in vergelijking met standaardmengsels. In het noorden, in Scandinavië, tonen deze materialen ook een behoorlijk indrukwekkende veerkracht. De elastische herstelcapaciteit varieert tussen 15 en 18%, wat helpt bij de bescherming tegen de extreme temperatuurschommelingen die we daar zien, van min 30 graden Celsius in de winter tot plus 25 tijdens de zomermaanden. Belangrijkst is dat deze prestaties aan bijna alle eisen voldoen die zijn vastgelegd in de EN 13950 duurzaamheidsnormen, met een nalevingsgraad van ongeveer 98%.

Duurzaamheid, energie-efficiëntie en toepassingsvoordelen van RDP in ETICS

Winst op het gebied van energie-efficiëntie bij RDP-gewijzigde gebouwisolatie

RDP-versterkte mortels verbeteren de thermische efficiëntie in ETICS door het verminderen van thermische bruggen aan de voegen van isolatieplaten. De polymeer-gemodificeerde matrices bereiken tot 15% betere thermische prestaties in vergelijking met conventionele afwerkingen, wat leidt tot meetbare energiebesparingen gedurende de levenscyclus van een constructie.

Levenscyclusanalyse en bijdrage aan groene bouwcertificeringen

Levenscyclusbeoordelingen tonen aan dat RDP-gemodificeerde ETICS-systemen de ingebedde koolstofreductie realiseren met 18-22%in vergelijking met traditionele cementrijke samenstellingen. Deze systemen dragen bij aan 6-8 LEED-punten in categorieën zoals Energiaprestaties en Materiaalingrediënten, en ondersteunen naleving van de EU-taxonomiecriteria voor duurzame renovaties.

Verwerkbaarheid, open tijd en ervaring van aannemers met RDP-mortels

RDP optimaliseert de rheologie van mortels, waarbij de open tijd wordt verlengd met 30-50 minuten -essentieel voor grote ETICS-projecten. Aannemers melden 40% minder aanbrengfouten bij gebruik van RDP-formuleringen, met name bij complexe geometrieën zoals vensterbanken. Deze balans tussen verwerkbaarheid en precisie zorgt voor barrièrevrije afwerkingen onder dynamische windbelastingen (≥25 m/s).

FAQ

Wat zijn de belangrijkste voordelen van het gebruik van RDP in ETICS?

RDP verbetert de hechting, buigzaamheid, waterbestendigheid en duurzaamheid in ETICS-systemen, wat leidt tot verbeterde prestaties onder verschillende omstandigheden.

Hoe verbetert RDP de trekhechtsterkte?

RDP-deeltjes vormen flexibele polymeerfilmen tijdens het uitharden, die de trekhechtsterkte verbeteren door de ruimtes tussen basis materialen en isolatielagen op te vullen.

Wat is de ideale RDP-dosering voor ETICS-toepassingen?

De ideale RDP-dosering ligt meestal tussen 2 en 5% per gewicht, afhankelijk van de specifieke prestatie-eisen en klimatologische omstandigheden.

Kunnen met RDP gemodificeerde ETICS extreme weersomstandigheden weerstaan?

Ja, de unieke eigenschappen van RDP verbeteren de weerstand van ETICS tegen weersinvloeden, waaronder temperatuurschommelingen, windbelasting en vocht.

Hoe draagt RDP bij aan duurzaamheid in de bouw?

ETICS-systemen met RDP verlagen de ingebedde koolstofuitstoot en verbeteren de energie-efficiëntie, wat bijdraagt aan groene bouwcertificeringen en duurzame praktijken.

Inhoudsopgave

- Inzicht in RDP en de rol ervan in ETICS

- Verbeterde hechting en verbindingseigenschappen met RDP-gemodificeerde mortels

- Veerkracht, scheurweerstand en spanningmanagement in pleistermortels

- Waterweerstand, duurzaamheid en langetermijnprestaties van RDP-versterkte ETICS

- Duurzaamheid, energie-efficiëntie en toepassingsvoordelen van RDP in ETICS

- FAQ