Capire il RDP e il suo ruolo negli ETICS

Cosa sono le polveri polimeriche redispersive (RDP)?

Le polveri polimeriche redispersive, o RDP per brevità, derivano dall'essiccazione a spruzzo di emulsioni polimeriche e contengono generalmente sostanze come copolimeri di acetato di vinile o acrilici. Mescolate con acqua, si trasformano nuovamente in una forma latex stabile che funziona particolarmente bene quando combinata con malte a base di cemento. Ciò che rende le RDP così preziose è la loro capacità di migliorare diversi aspetti chiave dei sistemi ETICS, quei sistemi compositi di isolamento termico esterno di cui tutti parlano oggigiorno. Gli operatori del settore apprezzano particolarmente l'adesione migliore tra i materiali, una maggiore flessibilità nel prodotto finito e una protezione significativamente potenziata contro la penetrazione dell'acqua. Questi miglioramenti fanno davvero la differenza nei cantieri edili, dove le condizioni meteorologiche possono essere imprevedibili.

Formazione del Film Polimerico nelle Matrici di Malta

Durante la maturazione dell'intonaco, le particelle di RDP formano un film polimerico continuo all'interno della matrice cementizia attraverso un processo a due fasi. Inizialmente, l'emulsione polimerica riempie i micropori tra gli idrati del cemento. Al termine dell'idratazione, queste particelle si aggregano in una rete flessibile che:

- Lega le particelle inorganiche a scala nanometrica

- Compensa le tensioni da ritiro

- Crea barriere idrofobiche contro l'ingresso di umidità

Questo film migliora la resistenza a trazione fino al 40% rispetto agli intonaci non modificati, mantenendo nel contempo la permeabilità al vapore.

Integrazione del RDP nella costruzione multistrato di sistemi ETICS

Negli assemblaggi ETICS, il RDP ottimizza le prestazioni in strati distinti:

| Strato | Funzione del RDP | Miglioramento delle Prestazioni |

|---|---|---|

| Malta adesiva | Migliora l'aderenza al supporto attraverso l'innesto chimico | resistenza al distacco superiore del 30% |

| Base coat | Ridistribuisce le sollecitazioni termiche/meccaniche | riduzione del 50% della densità di crepe |

| Reticolo Rinforzante | Migliora la coesione della matrice polimero-cemento | resistenza agli urti maggiore del 25% |

I progettisti del sistema selezionano le classi di RDP in base alla temperatura di transizione vetrosa (Tg) e alla temperatura minima di formazione del film (MFT) per soddisfare requisiti specifici per il clima. Una percentuale di RDP del 2,5-3,5% bilancia tipicamente elasticità e resistenza alla compressione nelle applicazioni ETICS europee.

Migliore adesione e prestazioni di legatura con malte modificate con RDP

Come il RDP migliora la resistenza all'adesione a trazione negli ETICS

Le polveri polimeriche redispersive, o RDP in breve, conferiscono maggiore resistenza ai sistemi ETICS grazie a ciò che chiamiamo un sistema di legante doppio. Quando il cemento inizia a indurirsi, queste particelle RDP si aggregano formando film polimerici flessibili che riempiono effettivamente gli spazi tra il materiale di base e gli strati di isolamento. Ciò che accade in questa fase è davvero interessante: la combinazione dell'indurimento del cemento e della formazione della rete polimerica rende la resistenza alla trazione decisamente superiore rispetto ai normali malte, a volte anche tre volte più resistente. E questo è importante perché la natura elastica del polimero riesce a compensare tutti quei piccoli rilievi e avvallamenti dei supporti, mantenendo comunque tutto correttamente collegato sotto condizioni di carico.

Coesione interfaciale tra pannelli di isolamento e supporti

Le malte modificate con RDP dimostrano un'adesione eccezionale tra i materiali ETICS comuni:

| Tipo di substrato | Miglioramento dell'Adesione | Principale vantaggio |

|---|---|---|

| Polistirene espanso | 30-150% | Previne il distacco sotto carico del vento |

| Fabbricazione a partire da fibre sintetiche | 70-200% | Mantiene l'adesione durante i cicli termici |

| Calcestruzzo invecchiato | 100-300% | Ponte le microfessure nelle pareti esistenti |

Questa maggiore coesione deriva dalla capacità del RDP di penetrare nei pori superficiali formando al contempo film continui che resistono agli sforzi di taglio alle interfacce dei materiali.

Ottimizzazione della percentuale di RDP per malte adesive ad alte prestazioni

Il contenuto ottimale di RDP si colloca generalmente tra il 2% e il 5% in peso nelle formulazioni a secco. Percentuali più basse (<2%) forniscono una rete polimerica insufficiente, mentre quantità eccessive (>5%) possono ridurre la resistenza alla compressione. I dati raccolti in campo nelle zone climatiche temperate mostrano che il 3% di RDP permette di ottenere:

- resistenza alla trazione dopo 28 giorni ≥ 0,5 MPa (norma EN 13499)

- Ritenzione della resistenza dopo cicli di gelo-disgelo ≥ 85%

- Prolungamento del tempo di lavorabilità di 15-25 minuti per l'adattamento al supporto

Le formulazioni più recenti bilanciano queste proprietà combinando il RDP con additivi idrofobici, consentendo prestazioni affidabili in ambienti soggetti ad alta umidità senza compromettere il tempo di apertura.

Flessibilità, resistenza alle fessure e gestione delle sollecitazioni nelle malte da intonacatura

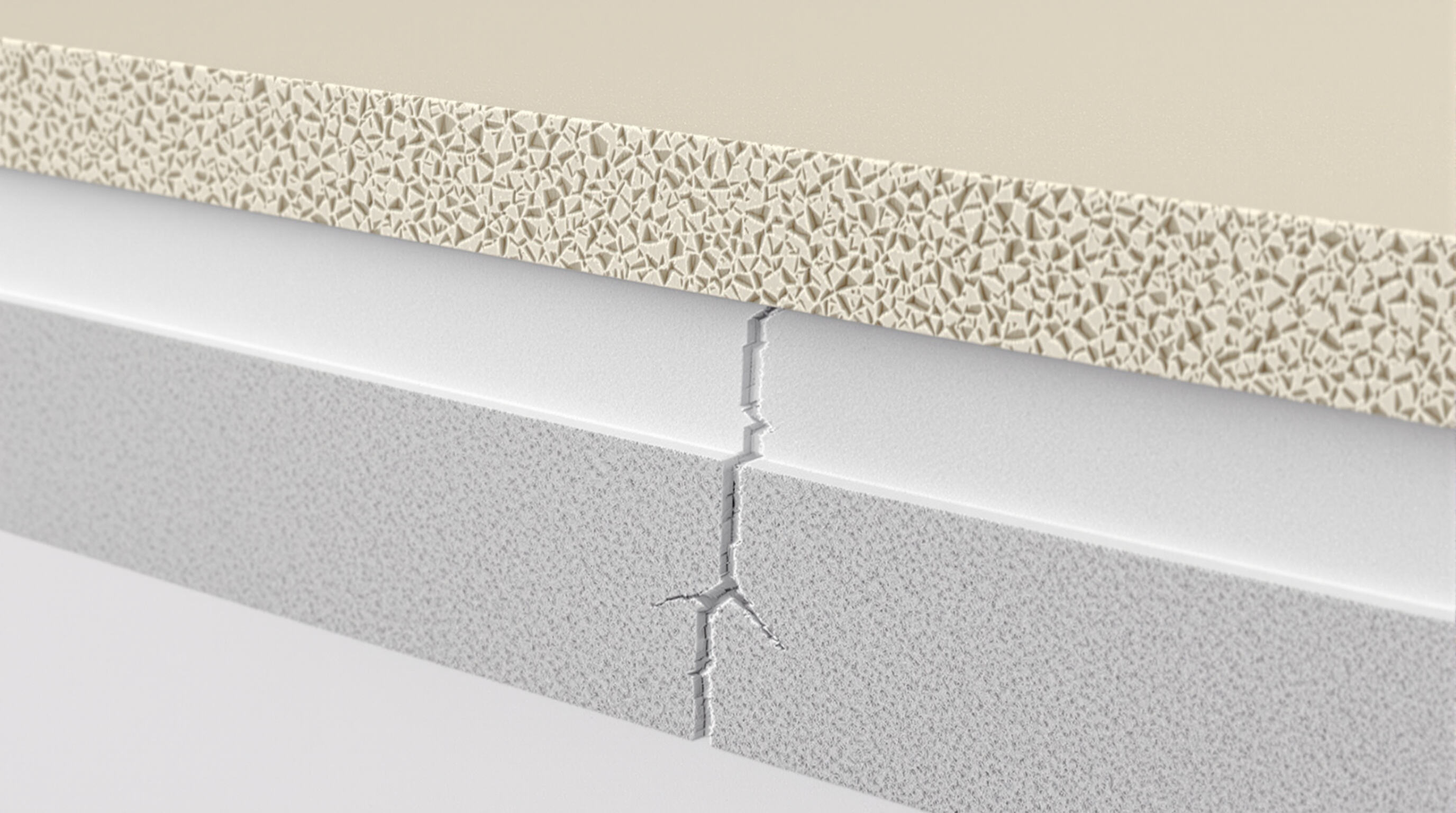

Contributo degli RDP alla flessibilità e alla prevenzione delle crepe

Quando aggiunti ai malte da intonacatura, i polveri polimeriche redispersibili creano un film continuo all'interno della matrice cementizia che fa davvero la differenza. Questo particolare film può aumentare la flessibilità di circa il 65 percento rispetto alle malte tradizionali senza questi additivi. Ciò che accade è che il polimero collega effettivamente quelle piccole crepe che si formano a causa di fattori come i cambiamenti di temperatura o i movimenti del materiale di base. In questo modo, si impedisce alle crepe di peggiorare, poiché la tensione viene distribuita su tutto lo strato di malta invece di concentrarsi in un unico punto. Consideriamo ad esempio delle malte contenenti circa il 3% di RDP. Questi materiali sono in grado di sopportare deformazioni superiori a 0,5 mm per metro prima di cedere, un aspetto molto importante in quelle aree dove le temperature possono variare drasticamente, con escursioni anche superiori ai 40 gradi Celsius tra le diverse stagioni.

Meccanismo di ridistribuzione delle tensioni nelle malte di fondo

Le malte modificate con tecnologia RDP funzionano in modo diverso rispetto ai materiali tradizionali per quanto riguarda la gestione dello stress. Invece di rompersi sotto pressione come fanno le malte normali, queste miscele speciali si allungano e si piegano effettivamente, assorbendo le forze prima che causino danni. I test dimostrano che durante eventi come forti venti o terremoti, la rete polimerica interna può sopportare fino al 50% di allungamento in più rispetto ai materiali standard, il che significa che il materiale si muove insieme alla forza invece di rompersi completamente. Ciò che rende davvero utile questa caratteristica è il suo funzionamento nelle applicazioni di basecoat. In quelle zone critiche in cui le lastre di isolamento si incontrano tra loro, tende ad accumularsi stress che nel tempo possono creare problemi. Ma grazie alla particolare natura viscoelastica dell'RDP, questi punti di stress vengono distribuiti in modo più uniforme sulla superficie, prevenendo la formazione di crepe nelle giunzioni più critiche.

Equilibrio tra elasticità e rigidità negli strati di intonaco

Dosaggio ottimale di RDP (2-4% in peso) crea una struttura bifasica:

- Fase elastica : Le zone ricche di polimero assorbono fino al 90% dello sforzo ciclico

- Fase rigida : La matrice cementizia mantiene la resistenza a compressione (>15 MPa)

Un contenuto più elevato di RDP (>5%) comporta un rischio di plasticità eccessiva, riducendo la resistenza all'impatto della grandine o all'abrasione.

Ottimizzazione del contenuto di RDP per carichi dinamici ed esposizione climatica

Dati di campo provenienti da progetti ETICS europei mostrano:

| Zona Climatica | Percentuale ideale di RDP | Riduzione delle fessurazioni (%) |

|---|---|---|

| Mediterraneo | 3.2% | 72% |

| Continental | 4.0% | 65% |

| Marittimo | 2.8% | 68% |

Per le regioni soggette ad uragani, combinando il 3,5% di RDP con fibre di polipropilene si ottiene una durabilità superiore ai 25 anni sotto venti di 150 mph.

Resistenza all'acqua, durabilità e prestazioni a lungo termine degli ETICS potenziati con RDP

Riduzione dell'assorbimento di acqua e miglioramento della gestione dell'umidità

L'RDP riduce l'assorbimento di acqua nelle malte per ETICS formando film polimerici idrofobici che otturano efficacemente i pori capillari. I test dimostrano che questi strati protettivi possono ridurre l'ingresso di umidità nel materiale di circa il 60% analizzando intonaci modificati con polimeri in condizioni climatiche accelerate. Le versioni acriliche di RDP si distinguono particolarmente bene in ambienti ad alta umidità. Esempi pratici provengono da progetti di hotel e resort, dove i team di manutenzione hanno riportato una riduzione di circa il 72% delle spese di riparazione grazie a minori problemi legati alla crescita di alghe sulle pareti e alla comparsa nel tempo di efflorescenze saline bianche.

Durabilità a lungo termine attraverso invecchiamento accelerato e dati di campo

Gli ETICS contenenti dal 3% al 5% di RDP mantengono il 95% della resistenza all'adesione dopo 150 cicli di gelo-disgelo (Fraunhofer IBP, 2023). In zone costiere, gli strati di fondo con RDP esposti a nebbia salina per 5.000 ore hanno mostrato il 40% in meno di fessurazioni rispetto ai corrispettivi non modificati. Dati sulle prestazioni reali provenienti dall'Europa settentrionale confermano che i sistemi con RDP mantengono ampiezze delle fessure ≤0,3 mm dopo 12 anni, un fattore critico per prevenire il degrado dell'isolamento.

Previsione della Durata Utile e Prestazioni nelle Zone Climatiche Europee

Secondo le proiezioni climatiche, gli edifici con ETICS modificati con RDP dovrebbero durare ben oltre 35 anni in luoghi come la Germania, dove il clima non è troppo estremo. Nella regione mediterranea, particolari formulazioni RDP stabili ai raggi UV riducono l'usura superficiale di circa il 22% rispetto alle miscele tradizionali. Più a nord, in Scandinavia, questi materiali dimostrano anch'essi una notevole resistenza. Il recupero elastico varia tra il 15 e il 18%, contribuendo a proteggere dagli improvvisi sbalzi termici che si registrano in quelle zone, che vanno da -30 gradi Celsius in inverno fino a +25 durante l'estate. Ciò che più conta è che questa prestazione soddisfa quasi tutti i requisiti stabiliti dalla norma EN 13950 per la durabilità, con un tasso di conformità globale pari al 98%.

Sostenibilità, Efficienza Energetica e Vantaggi Applicativi dell'RDP negli ETICS

Miglioramenti nell'Efficienza Energetica dell'Isolamento Edilizio Modificato con RDP

Le malte migliorate con RDP migliorano l'efficienza termica nei sistemi ETICS riducendo i ponti termici alle giunzioni dei pannelli isolanti. Le matrici modificate con polimeri raggiungono fino al 15% di prestazioni termiche in più rispetto alle finiture convenzionali, traducendosi in risparmi energetici misurabili durante il ciclo di vita di una struttura.

Analisi del Ciclo di Vita e Contributo alle Certificazioni Edilizie Sostenibili

Le valutazioni del ciclo di vita rivelano che i sistemi ETICS modificati con RDP riducono il carbonio incorporato del 18-22%rispetto alle composizioni tradizionali ricche di cemento. Questi sistemi contribuiscono a ottenere 6-8 punti LEED in categorie come Prestazioni Energetiche e Ingredienti dei Materiali, sostenendo la conformità ai criteri della tassonomia UE per le ristrutturazioni sostenibili.

Lavorabilità, Tempo Aperto ed Esperienza degli Applicatori con le Malte RDP

L'RDP ottimizza la reologia della malta, estendendo il tempo aperto di 30-50 minuti -fondamentale per progetti ETICS su larga scala. Gli appaltatori segnalano il 40% in meno di errori di applicazione quando utilizzano formulazioni RDP, in particolare in geometrie complesse come gli stipiti delle finestre. Questo equilibrio tra lavorabilità e precisione garantisce finiture prive di crepe sotto carichi dinamici del vento (≥25 m/s).

Domande Frequenti

Quali sono i principali vantaggi dell'uso di RDP negli ETICS?

RDP migliora l'adesione, la flessibilità, la resistenza all'acqua e la durata nei sistemi ETICS, portando a una migliore prestazione in diverse condizioni ambientali.

In che modo RDP migliora la resistenza all'adesione a trazione?

Le particelle RDP formano film polimerici flessibili durante la maturazione, che migliorano l'adesione a trazione riempiendo gli spazi tra i materiali di base e gli strati di isolamento.

Qual è la dose ideale di RDP per le applicazioni ETICS?

La dose ideale di RDP varia tipicamente dal 2% al 5% in peso, a seconda dei requisiti specifici di prestazione e delle condizioni climatiche.

Gli ETICS modificati con RDP possono resistere a condizioni meteorologiche estreme?

Sì, le proprietà uniche dell'RDP migliorano la capacità degli ETICS di resistere agli agenti atmosferici estremi, inclusi sbalzi termici, carichi di vento e umidità.

In che modo l'RDP contribuisce alla sostenibilità nell'edilizia?

I sistemi ETICS modificati con RDP riducono il carbonio incorporato e migliorano l'efficienza energetica, contribuendo alle certificazioni per edifici verdi e a pratiche sostenibili.

Indice

- Capire il RDP e il suo ruolo negli ETICS

- Migliore adesione e prestazioni di legatura con malte modificate con RDP

- Flessibilità, resistenza alle fessure e gestione delle sollecitazioni nelle malte da intonacatura

- Resistenza all'acqua, durabilità e prestazioni a lungo termine degli ETICS potenziati con RDP

- Sostenibilità, Efficienza Energetica e Vantaggi Applicativi dell'RDP negli ETICS

-

Domande Frequenti

- Quali sono i principali vantaggi dell'uso di RDP negli ETICS?

- In che modo RDP migliora la resistenza all'adesione a trazione?

- Qual è la dose ideale di RDP per le applicazioni ETICS?

- Gli ETICS modificati con RDP possono resistere a condizioni meteorologiche estreme?

- In che modo l'RDP contribuisce alla sostenibilità nell'edilizia?