Memahami RDP dan Perannya dalam ETICS

Apa Itu Bubuk Polimer yang Dapat Didispersi Ulang (RDP)?

Redispersible Polymer Powders, atau disingkat RDP, berasal dari proses pengeringan semprot (spray drying) emulsi polimer dan umumnya mengandung bahan seperti vinil asetat atau kopolimer akrilik. Campurkan dengan air dan RDP akan kembali ke bentuk lateks stabil yang bekerja sangat baik ketika dicampur dengan mortar berbasis semen. Yang membuat RDP begitu bernilai adalah kemampuannya meningkatkan beberapa aspek penting dalam sistem ETICS, yaitu sistem isolasi termal komposit eksternal yang sedang banyak dibicarakan akhir-akhir ini. Kontraktor menyukai peningkatan daya lekat antar material, fleksibilitas yang lebih tinggi pada produk akhir, serta perlindungan yang jauh lebih baik terhadap penetrasi air. Peningkatan-peningkatan ini memberikan dampak nyata di lapangan, terutama di kondisi cuaca yang tidak menentu.

Pembentukan Film Polimer dalam Matriks Mortar

Selama pengeringan mortar, partikel RDP membentuk lapisan polimer yang kontinu di dalam matriks semen melalui proses dua fase. Awalnya, emulsi polimer mengisi rongga mikro antara hidrat semen. Saat hidrasi selesai, partikel-partikel ini bergabung menjadi jaringan fleksibel yang:

- Mengikat partikel anorganik pada skala nano

- Mengimbangi tegangan susut

- Membentuk penghalang hidrofobik terhadap masuknya kelembapan

Lapisan ini meningkatkan kekuatan tarik hingga 40% dibandingkan mortar tanpa modifikasi sambil mempertahankan permeabilitas uap.

Integrasi RDP dalam Konstruksi ETICS Multilapis

Dalam perakitan ETICS, RDP mengoptimalkan kinerja pada lapisan-lapisan yang berbeda:

| Lapisan | Fungsi RDP | Peningkatan Performa |

|---|---|---|

| Mortar Pengikat | Meningkatkan adhesi substrat melalui grafting kimia | kekuatan lekukan 30% lebih tinggi |

| Base coat | Mendistribusikan kembali tegangan termal/mekanis | pengurangan 50% dalam kepadatan retak |

| Jaringan Penguat | Meningkatkan kohesi matriks polimer-semen | tahan benturan 25% lebih tinggi |

Perancang sistem memilih kelas RDP berdasarkan suhu transisi kaca (Tg) dan suhu pembentukan film minimum (MFT) untuk memenuhi persyaratan spesifik iklim. Dosis RDP sebesar 2,5-3,5% biasanya memberikan keseimbangan antara elastisitas dan kekuatan tekan dalam aplikasi ETICS Eropa.

Perekatan dan Kinerja Perekatan yang Lebih Baik dengan Mortar Termodifikasi RDP

Cara RDP Meningkatkan Kekuatan Tarik Perekatan dalam ETICS

Bubuk polimer yang dapat didispersikan kembali, atau RDP singkatan dari redispersible polymer powders, memberikan kekuatan tambahan pada ETICS melalui apa yang kita sebut sistem ikatan ganda. Ketika semen mulai mengeras, partikel-partikel RDP ini bergabung membentuk lapisan polimer fleksibel yang benar-benar mengisi celah antara material dasar dan lapisan insulasi. Yang terjadi di sini cukup menarik—kombinasi pengerasan semen dan pembentukan jaringan polimer membuat kekuatan adhesi tarik jauh lebih baik dibandingkan mortar biasa, terkadang bahkan tiga kali lebih kuat. Dan hal ini penting karena sifat elastis polimer mampu menyesuaikan diri dengan semua tonjolan dan lekukan kecil pada substrat sambil tetap menjaga seluruh bagian tetap terhubung dengan baik dalam kondisi beban.

Kohesi Antarfase Antara Papan Insulasi dan Substrat

Mortar modifikasi RDP menunjukkan daya rekat luar biasa pada berbagai material ETICS umum:

| Jenis Substrat | Peningkatan Kesetanan | Keuntungan Utama |

|---|---|---|

| Polistiren Diperluas | 30-150% | Mencegah delaminasi akibat beban angin |

| Wol Mineral | 70-200% | Mempertahankan ikatan selama siklus termal |

| Beton Tua | 100-300% | Menutup retakan mikro pada dinding yang ada |

Kohesi yang ditingkatkan ini berasal dari kemampuan RDP untuk menembus pori-pori permukaan sekaligus membentuk lapisan film kontinu yang tahan terhadap tegangan geser di antarmuka material.

Mengoptimalkan Dosis RDP untuk Mortar Ikat Kinerja Tinggi

Kandungan RDP optimal umumnya berkisar antara 2-5% berdasarkan berat dalam formulasi campuran kering. Dosis yang lebih rendah (<2%) memberikan jaringan polimer yang tidak mencukupi, sedangkan jumlah berlebih (>5%) dapat mengurangi kekuatan tekan. Data lapangan dari zona iklim sedang menunjukkan bahwa RDP 3% mencapai:

- kekuatan lekat tarik 28-hari ≥ 0,5 MPa (standar EN 13499)

- Retensi kekuatan pasca-siklus beku-cair ≥ 85%

- Perpanjangan waktu kerja 15-25 menit untuk penyesuaian substrat

Formulasi terbaru menyeimbangkan sifat-sifat ini dengan menggabungkan RDP bersama aditif hidrofobik, sehingga memungkinkan kinerja andal di lingkungan dengan kelembapan tinggi tanpa mengorbankan waktu terbuka (open time).

Kelenturan, Ketahanan Retak, dan Manajemen Tegangan dalam Mortar Plesteran

Kontribusi RDP terhadap Fleksibilitas dan Pencegahan Retak

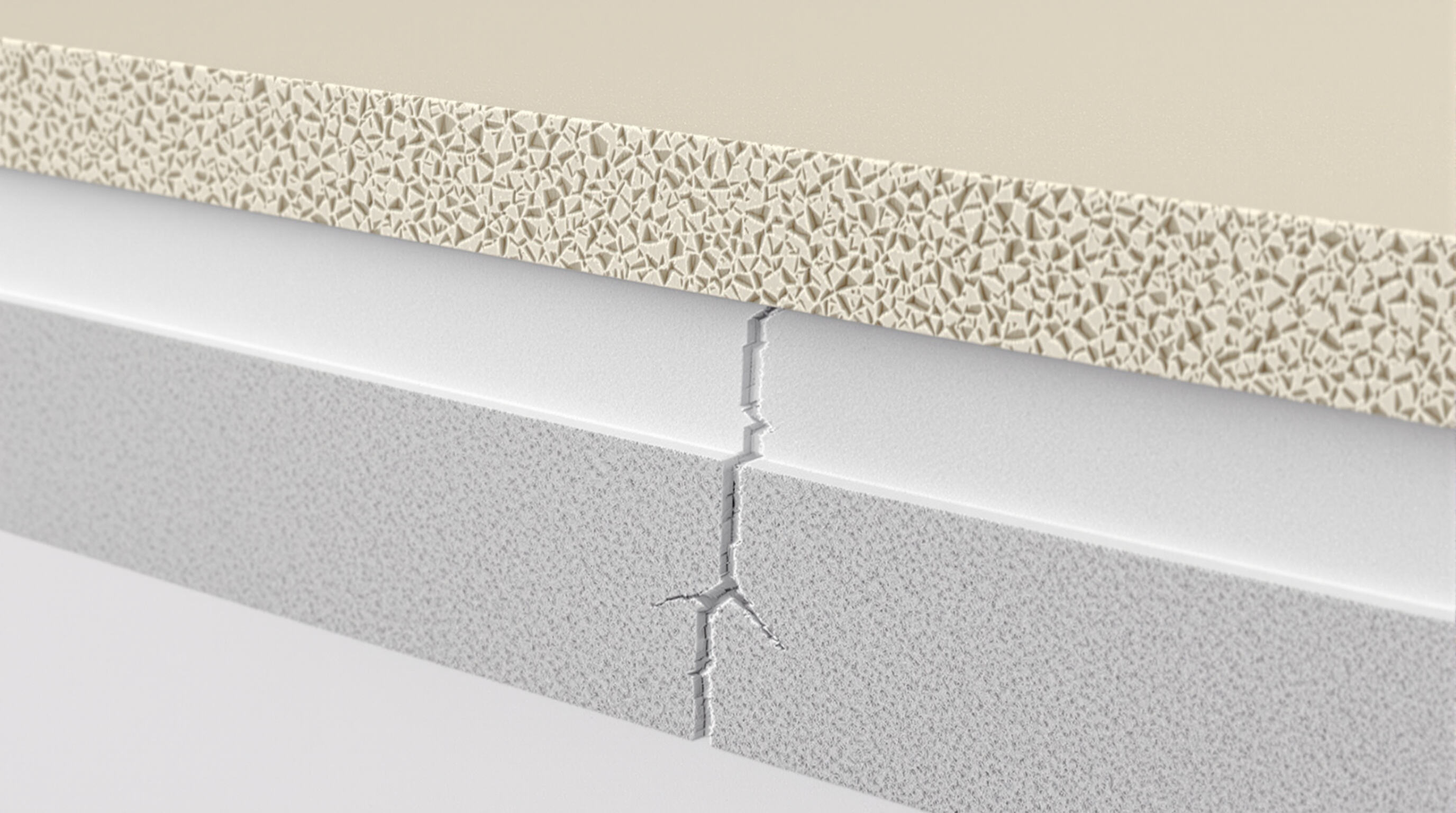

Ketika ditambahkan ke mortar plesteran, serbuk polimer yang dapat didispersi ulang membentuk lapisan film kontinu di seluruh matriks semen yang memberikan perbedaan nyata. Film khusus ini dapat meningkatkan fleksibilitas sekitar 65 persen dibandingkan mortar biasa tanpa aditif tersebut. Yang terjadi adalah polimer tersebut benar-benar menghubungkan retakan-retakan kecil yang terbentuk akibat perubahan suhu atau pergerakan material dasar. Dengan cara ini, polimer mencegah retakan memburuk karena tegangan tersebar merata di seluruh lapisan mortar, bukan terkonsentrasi pada satu titik. Perhatikan mortar yang mengandung sekitar 3% bahan RDP. Material semacam ini mampu menahan deformasi lebih dari 0,5 mm per meter sebelum mengalami kegagalan, yang sangat penting di daerah dengan fluktuasi suhu ekstrem, kadang mengalami perubahan lebih dari 40 derajat Celsius antar musim.

Mekanisme Redistribusi Tegangan dalam Mortar Lapis Dasar

Mortar modifikasi dengan teknologi RDP bekerja secara berbeda dari bahan tradisional dalam mengatasi tekanan. Alih-alih retak di bawah tekanan seperti mortar biasa, campuran khusus ini justru dapat meregang dan melengkung, menyerap gaya sebelum menyebabkan kerusakan. Pengujian menunjukkan bahwa selama peristiwa seperti angin kencang atau gempa bumi, jaringan polimer di dalamnya mampu menahan peregangan hingga 50% lebih besar dibandingkan bahan standar, yang berarti material ini bergerak mengikuti gaya yang diterima alih-alih pecah total. Yang membuatnya sangat berguna adalah kinerjanya yang sangat baik dalam aplikasi lapisan dasar. Pada titik-titik sulit di mana papan insulasi saling bertemu, tegangan cenderung menumpuk dan menimbulkan masalah seiring waktu. Namun berkat sifat viskoelastis unik dari RDP, titik-titik tekanan ini tersebar lebih merata di seluruh permukaan, mencegah terbentuknya retakan pada sambungan-sambungan kritis tersebut.

Menyeimbangkan Elastisitas dan Kekakuan pada Lapisan Plesteran

Dosis RDP optimal (2-4% berdasarkan berat) menciptakan struktur bifasik:

- Fase elastis : Zona kaya polimer menyerap hingga 90% tegangan siklik

- Fase kaku : Matriks semen mempertahankan kekuatan tekan (>15 MPa)

Kandungan RDP yang lebih tinggi (>5%) berisiko menyebabkan plastisitas berlebihan, mengurangi ketahanan terhadap benturan hujan es atau abrasi.

Mengoptimalkan Kandungan RDP untuk Beban Dinamis dan Paparan Iklim

Data lapangan dari proyek ETICS Eropa menunjukkan:

| Zona Iklim | Persentase RDP ideal | Pengurangan Retak (%) |

|---|---|---|

| Mediterania | 3.2% | 72% |

| Continental | 4.0% | 65% |

| Maritim | 2.8% | 68% |

Untuk wilayah rawan badai, kombinasi 3,5% RDP dengan serat polypropylene mencapai daya tahan lebih dari 25 tahun di bawah angin 150 mph.

Ketahanan terhadap Air, Daya Tahan, dan Kinerja Jangka Panjang ETICS dengan Peningkatan RDP

Penyerapan Air yang Berkurang dan Pengelolaan Kelembapan yang Lebih Baik

RDP bekerja mengurangi penyerapan air pada mortar ETICS karena membentuk lapisan film polimer yang bersifat hidrofobik yang pada dasarnya menutup pori-pori kapiler kecil tersebut. Pengujian menunjukkan bahwa lapisan pelindung ini dapat mengurangi masuknya kelembapan ke dalam material sekitar 60% ketika plesteran bermodifikasi polimer diuji dalam kondisi cuaca yang dipercepat. Versi RDP berbasis akrilik menunjukkan kinerja yang sangat baik terutama di daerah dengan kelembapan tinggi. Bukti dari lapangan berasal dari proyek hotel dan resor, di mana tim pemeliharaan melaporkan pengeluaran sekitar 72% lebih sedikit untuk perbaikan berkat berkurangnya masalah tumbuhnya alga di dinding dan endapan garam putih yang mengganggu yang disebut efloresensi yang muncul seiring waktu.

Daya Tahan Jangka Panjang Melalui Uji Penuaan Dipercepat dan Data Lapangan

ETICS yang mengandung 3-5% RDP mempertahankan 95% kekuatan lekatan setelah 150 siklus beku-cair (Fraunhofer IBP, 2023). Di zona pesisir, lapisan dasar yang diperkaya RDP yang terpapar semprotan garam selama 5.000 jam menunjukkan retakan 40% lebih sedikit dibandingkan lapisan tanpa modifikasi. Data kinerja di lapangan dari Eropa Utara mengonfirmasi sistem RDP mampu mempertahankan lebar retakan ≤0,3 mm setelah 12 tahun—sangat penting untuk mencegah degradasi isolasi.

Prediksi Umur Pakai dan Kinerja di Zona Iklim Eropa

Menurut proyeksi iklim, bangunan dengan ETICS yang dimodifikasi RDP seharusnya dapat bertahan lebih dari 35 tahun di tempat-tempat seperti Jerman di mana cuacanya tidak terlalu ekstrem. Di kawasan Mediterania, formula RDP yang stabil terhadap UV secara khusus justru mengurangi keausan permukaan sekitar 22% dibandingkan campuran biasa. Di kawasan utara Skandinavia, material ini juga menunjukkan ketahanan yang cukup mengesankan. Pemulihan elastis berkisar antara 15 hingga 18%, yang membantu melindungi dari perubahan suhu ekstrem yang terjadi di sana, dari minus 30 derajat Celsius di musim dingin hingga plus 25 pada musim panas. Yang paling penting, kinerja ini memenuhi hampir semua persyaratan yang ditetapkan dalam standar daya tahan EN 13950 dengan tingkat kepatuhan keseluruhan sekitar 98%.

Keberlanjutan, Efisiensi Energi, dan Keunggulan Aplikasi RDP dalam ETICS

Peningkatan Efisiensi Energi pada Insulasi Bangunan yang Dimodifikasi RDP

Mortar yang ditingkatkan dengan RDP meningkatkan efisiensi termal pada ETICS dengan mengurangi jembatan termal di sambungan papan insulasi. Matriks yang dimodifikasi polimer mencapai hingga kinerja termal 15% lebih baik dibandingkan plesteran konvensional, yang berarti penghematan energi yang dapat diukur sepanjang siklus hidup suatu struktur.

Analisis Siklus Hidup dan Kontribusi terhadap Sertifikasi Bangunan Hijau

Penilaian siklus hidup menunjukkan sistem ETICS termodifikasi RDP mengurangi karbon tertanam sebesar 18-22%dibandingkan komposisi tradisional yang kaya semen. Sistem ini berkontribusi terhadap 6-8 poin LEED pada kategori seperti Kinerja Energi dan Bahan Material, mendukung kepatuhan terhadap kriteria taksonomi UE untuk renovasi berkelanjutan.

Kemudahan Penggunaan, Waktu Terbuka, dan Pengalaman Kontraktor dengan Mortar RDP

RDP mengoptimalkan reologi mortar, memperpanjang waktu terbuka hingga 30-50 menit -sangat penting untuk proyek ETICS skala besar. Kontraktor melaporkan 40% lebih sedikit kesalahan aplikasi saat menggunakan formulasi RDP, terutama pada geometri kompleks seperti bidang jendela. Keseimbangan antara kemudahan aplikasi dan ketepatan ini memastikan hasil akhir bebas retak di bawah beban angin dinamis (≥25 m/s).

FAQ

Apa saja manfaat utama menggunakan RDP dalam ETICS?

RDP meningkatkan daya rekat, fleksibilitas, ketahanan terhadap air, dan daya tahan dalam sistem ETICS, sehingga meningkatkan kinerja dalam berbagai kondisi lingkungan.

Bagaimana RDP meningkatkan kekuatan adhesi tarik?

Partikel RDP membentuk lapisan polimer elastis selama proses pengeringan, yang meningkatkan adhesi tarik dengan mengisi rongga antara material dasar dan lapisan insulasi.

Berapa dosis RDP ideal untuk aplikasi ETICS?

Dosis RDP ideal umumnya berkisar antara 2-5% berdasarkan berat, tergantung pada persyaratan kinerja spesifik dan kondisi iklim.

Apakah ETICS yang dimodifikasi dengan RDP dapat bertahan dalam kondisi cuaca ekstrem?

Ya, sifat unik RDP meningkatkan kemampuan ETICS untuk menahan ekstrem cuaca, termasuk fluktuasi suhu, beban angin, dan kelembapan.

Bagaimana RDP berkontribusi terhadap keberlanjutan dalam konstruksi?

Sistem ETICS termodifikasi RDP mengurangi karbon terwujud dan meningkatkan efisiensi energi, berkontribusi terhadap sertifikasi bangunan hijau dan praktik berkelanjutan.

Daftar Isi

- Memahami RDP dan Perannya dalam ETICS

- Perekatan dan Kinerja Perekatan yang Lebih Baik dengan Mortar Termodifikasi RDP

- Kelenturan, Ketahanan Retak, dan Manajemen Tegangan dalam Mortar Plesteran

- Ketahanan terhadap Air, Daya Tahan, dan Kinerja Jangka Panjang ETICS dengan Peningkatan RDP

- Keberlanjutan, Efisiensi Energi, dan Keunggulan Aplikasi RDP dalam ETICS

-

FAQ

- Apa saja manfaat utama menggunakan RDP dalam ETICS?

- Bagaimana RDP meningkatkan kekuatan adhesi tarik?

- Berapa dosis RDP ideal untuk aplikasi ETICS?

- Apakah ETICS yang dimodifikasi dengan RDP dapat bertahan dalam kondisi cuaca ekstrem?

- Bagaimana RDP berkontribusi terhadap keberlanjutan dalam konstruksi?