Memahami Redispersible Polymer Powder (RDP) dan Perannya dalam Ketahanan Retak

Apa itu redispersible polymer powder (RDP) dan cara kerjanya dalam mortar

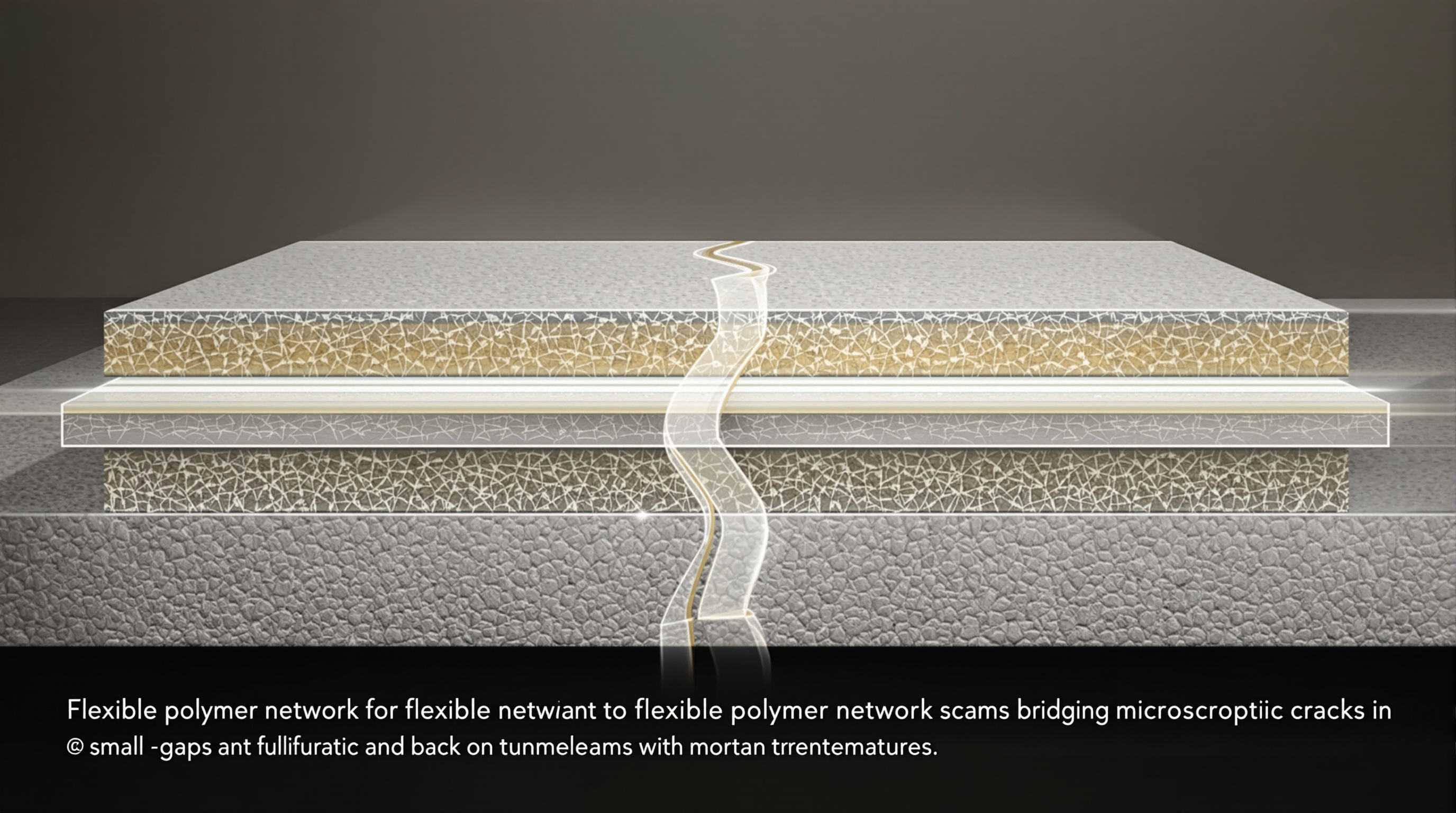

Bubuk polimer yang dapat didispersikan kembali, sering disebut singkatnya RDP, awalnya berbentuk emulsi polimer yang dikeringkan dengan semprot. Ketika kita tambahkan ke dalam air, bubuk ini berubah kembali menjadi zat yang fleksibel dan lengket, yang kemudian tercampur ke dalam campuran mortar. Sebagian besar produk RDP mengandung kopolimer seperti vinil asetat etilen (VAE) yang berfungsi mirip seperti lem di antara partikel semen dan permukaan yang dilapisi. Hubungan ini membuat keseluruhan campuran lebih kuat menempel tanpa menjadi terlalu rapuh sehingga mudah patah. Cara kerjanya cukup menarik. Setelah dicampur ke dalam mortar, partikel-partikel polimer kecil ini tersebar merata di seluruh campuran. Saat mortar mengering, polimer-polimer tersebut mulai saling terhubung, membentuk jaringan seperti jaring di dalam material. Jaringan internal ini membantu menyerap tegangan dari berbagai arah serta mendistribusikan gaya yang diterima, alih-alih membiarkannya terkonsentrasi pada satu titik. Secara praktis, hal ini berarti lebih sedikit retakan yang terbentuk ketika mortar mengering terlalu cepat atau mengalami fluktuasi suhu seiring waktu.

Meningkatkan fleksibilitas dan kekuatan tarik melalui modifikasi RDP

Ketika kita memodifikasi mortar dengan RDP, secara nyata mengurangi modulus elastisitas sekitar 40%. Apa artinya ini? Nah, material menjadi cukup fleksibel untuk bergerak mengikuti permukaan yang dilapisinya tanpa mengalami retak. Pengujian menunjukkan bahwa matriks polimer baru meningkatkan kekuatan tarik antara 25% hingga 30% dibandingkan mortar biasa. Uji lentur standar mendukung hal ini, meskipun hasilnya dapat bervariasi tergantung pada cara sampel dipersiapkan. Untuk sistem insulasi eksterior, keseimbangan antara kemampuan membengkok dan tetap kuat sangat penting. Sistem-sistem ini menghadapi tantangan konstan dari angin yang mendorong mereka serta perubahan suhu harian yang menyebabkan pemuaian dan penyusutan material sepanjang hari.

Pembentukan lapisan polimer dan perannya dalam mengurangi perambatan retak

Ketika mortar mulai mengering, RDP menciptakan lapisan polimer kontinu yang masuk ke dalam pori-pori kapiler kecil dan menempel pada hidrat semen. Yang membuat lapisan ini sangat bermanfaat adalah cara kerjanya sebagai semacam penghalang terhadap retakan. Alih-alih membiarkan retakan kecil menyebar dengan cepat, lapisan ini mendistribusikan tegangan secara merata ke seluruh jaringannya. Khusus untuk RDP berbasis VAE, lapisan-lapisan ini juga memiliki fleksibilitas yang nyata karena dapat meregang hingga 150% sebelum putus. Artinya, lapisan tersebut secara harfiah dapat membentang di atas retakan yang baru terbentuk di dalam material dan menghentikannya dari menjadi retakan nyata yang terlihat di masa mendatang.

Mengurangi modulus elastisitas untuk menyesuaikan pergerakan substrat

Dengan menurunkan kekakuan, RDP memungkinkan mortar menoleransi pergeseran struktural akibat ekspansi termal—hingga 2 mm/m dalam beton—tanpa mengalami delaminasi. Sifat ini sangat penting di daerah rawan gempa, di mana kode bangunan mewajibkan mortar untuk mempertahankan daya rekatnya di bawah beban berulang.

Pentingnya Vinyl Asetat-Etilena (VAE) dalam Formulasi RDP

Mengapa VAE Menjadi Kopolimer Pilihan dalam RDP Berperforma Tinggi

VAE atau Vinyl Asetat-Etilena menonjol sebagai pilihan utama di antara bubuk polimer yang dapat didispersi ulang karena berada pada titik optimal antara elastisitas, keterjangkauan, dan kemampuannya bekerja dengan baik bersama material berbasis semen. Yang membuat material ini istimewa adalah kemampuannya menggabungkan kelenturan etilena dengan daya rekat kuat dari vinyl asetat. Kombinasi ini sangat efektif dalam campuran mortar yang harus mampu menahan perubahan suhu dan berbagai tekanan seiring waktu. Melihat tren yang terjadi di industri saat ini, jelas mengapa VAE terus mendominasi formula RDP kelas konstruksi. Aturan yang lebih ketat mengenai senyawa organik mudah menguap (VOC) ditambah tuntutan kinerja yang lebih tinggi telah mendorong produsen memilih opsi ini. Selain itu, saat membuat produk seperti perekat ubin atau sistem insulasi untuk dinding luar, para formulator dapat mencapai standar ISO yang ketat untuk kekuatan rekat sambil tetap menjaga campuran tetap mudah digunakan di lokasi proyek.

Cara VAE Meningkatkan Elastisitas, Daya Rekat, dan Ketahanan Film Polimer

Ketika VAE ditambahkan ke RDP, ia membentuk jaringan polimer rumit yang membentang di sepanjang retakan kecil dalam mortar sambil mempertahankan struktur keseluruhan tetap utuh. Bagian etilena berfungsi mirip peredam kejut mikro pada tingkat molekuler, sehingga mengurangi tingkat kekakuan material. Kita berbicara tentang penurunan kekakuan sekitar 40% dibandingkan dengan pengikat biasa. Hal ini membuat perbedaan besar saat berhadapan dengan substrat yang bergerak sedikit seiring waktu. Mortar yang dicampur dengan cara ini dapat menahan pergerakan antara 2 hingga 3 milimeter per meter sebelum rusak—sesuatu yang sangat penting untuk pemasangan ubin besar di area luas. Di sisi lain, bagian vinil asetat sangat efektif dalam membentuk ikatan dengan semen saat terjadi hidrasi. Hasilnya? Kekuatan lepas tarik lebih dari 1,5 Newton per milimeter persegi, bahkan pada permukaan sulit seperti beton lama yang telah dicat, di mana metode konvensional sering kali kurang berhasil.

Sifat penting VAE yang meningkatkan kinerja mortar di bawah tekanan

Tiga karakteristik utama menjadikan VAE esensial untuk pencegahan retak:

- Stabilitas Termal : Memertahankan fleksibilitas dari -20°C hingga 90°C

- Rangka Hidrofobik : Mengurangi penyerapan air sebesar 60–70% dibandingkan mortar tanpa modifikasi

- Distribusi Tegangan : Lapisan polimer menyebar beban titik ke area yang 5–10 kali lebih besar

Bersama-sama, sifat-sifat ini memungkinkan RDP berbasis VAE memenuhi standar EN 12004 untuk perekat deformable serta memperpanjang usia pakai dalam lingkungan beku-cair. Data lapangan menunjukkan struktur yang menggunakan mortar termodifikasi VAE membutuhkan perbaikan 35% lebih sedikit dalam kurun waktu satu dekade dibandingkan campuran konvensional.

Mekanisme RDP dan VAE dalam Mencegah Retak pada Mortar

Penyebaran tegangan dan jembatan retak melalui pembentukan jaringan polimer

Ketika RDP digabungkan dengan VAE, terbentuklah jaringan polimer 3D yang fleksibel di dalam campuran mortar. Yang kemudian terjadi adalah jaringan tersebut mendistribusikan gaya mekanis ke seluruh material, bukan membiarkannya menumpuk di titik-titik lemah. Mulai terbentuk retak mikro? Tidak masalah, karena serat polimer hasil penguatan VAE ini sebenarnya membentang di seberang retak-retak kecil tersebut. Hasil uji menunjukkan penurunan sekitar 50-60% dalam kecepatan penyebaran retak ketika terpapar siklus pembekuan dan pencairan. Lapisan film elastis ini tetap menempel meskipun material dasarnya memuai dan menyusut, suatu faktor yang sangat penting bagi material yang digunakan di luar ruangan di mana suhu terus berubah sepanjang hari dan musim.

Peningkatan kekuatan ikat antara mortar dan substrat menggunakan sistem RDP/VAE

Ketika RDP bekerja bersama dengan VAE, sebenarnya ikatan antara mortar dan permukaan apa pun yang dilapisi menjadi jauh lebih kuat melalui dua cara berbeda. VAE memiliki gugus polar yang membentuk ikatan kimia dengan mineral yang ditemukan di sebagian besar bahan bangunan. Pada saat yang sama, partikel RDP masuk ke dalam lubang-lubang kecil dan celah-celah di permukaan substrat. Pengujian menunjukkan kombinasi ini dapat meningkatkan kekuatan lekat sebesar 25 hingga 35 persen dibandingkan mortar biasa, terutama penting untuk permukaan sulit seperti beton lama yang sudah lapuk atau ubin keramik yang cenderung lebih sulit direkatkan. Yang sangat bermanfaat adalah lapisan yang dimodifikasi ini tetap fleksibel meskipun mengalami tekanan, sehingga tidak retak atau terkelupas seperti mortar kaku tradisional ketika bangunan mengalami penurunan atau pergeseran sedikit seiring waktu.

Mengoptimalkan RDP dengan VAE untuk Kinerja dan Efisiensi Biaya

Kisaran Dosis yang Direkomendasikan untuk RDP Berbasis VAE guna Ketahanan Retak Maksimal

Dalam hal modifikasi RDP dengan VAE pada mortar berbasis semen, jumlah yang paling optimal umumnya berada di kisaran 1% hingga 5% berdasarkan berat, meskipun jumlah yang terbaik sangat tergantung pada persyaratan proyek tertentu. Ambil contoh sistem insulasi eksterior yang terpapar fluktuasi suhu — sebagian besar ahli menyarankan penggunaan sekitar 3,2% hingga 4,1% kandungan RDP VAE. Kisaran ini umumnya mampu mengurangi masalah retak hingga sekitar 85% sambil tetap menjaga kekuatan tekan di atas ambang batas kritis sebesar 25 MPa. Penggunaan lebih dari 5% justru mulai menimbulkan masalah seperti daya kerja yang buruk dan kenaikan biaya material yang signifikan, sering kali meningkat antara 18% hingga 22%. Di sisi lain, penggunaan kurang dari 1% juga tidak disarankan karena membuat mortar rentan terhadap retak susut, terutama ketika berhadapan dengan substrat yang bergerak lebih dari 2 mm per meter selama siklus ekspansi atau kontraksi.

Menyeimbangkan Biaya Formulasi dan Kinerja Teknis dalam Aplikasi Dunia Nyata

Dosis 2,5–3,5% VAE-RDP memberikan keseimbangan terbaik, mengurangi biaya perbaikan yang terkait retakan sebesar 34% selama lima tahun dibandingkan dengan mortar tanpa modifikasi. Kisaran ini meningkatkan:

- Ketahanan terhadap air (≤ 0,5% penyerapan setelah 72 jam)

- Pertahanan kekuatan lentur (92% setelah 50 siklus beku-cair)

- Daya lekat pada substrat porous (>1,5 N/mm²)

Meskipun polimer berbasis akrilik memberikan elastisitas 12–15% lebih tinggi, VAE-RDP menawarkan efisiensi biaya 30% lebih baik untuk proyek residensial yang membutuhkan toleransi deformasi sedang (≤1,8 mm/m).

Pertanyaan yang Sering Diajukan

Apa itu Redispersible Polymer Powder (RDP)?

RDP, atau Redispersible Polymer Powder, adalah emulsi polimer yang dikeringkan secara semprot yang, ketika dicampur dengan air, kembali ke bentuk fleksibel dan lengket, meningkatkan sifat-sifat mortar dalam konstruksi.

Bagaimana RDP meningkatkan ketahanan retak pada mortar?

RDP meningkatkan ketahanan retak dengan membentuk jaringan seperti jaring di dalam mortar, mendistribusikan tegangan dan mengurangi pembentukan retakan akibat pengeringan cepat atau perubahan suhu.

Mengapa Vinyl Acetate-Ethylene (VAE) penting dalam RDP?

VAE adalah kopolimer pilihan dalam RDP karena elastisitasnya, keterjangkauannya, dan kompatibilitasnya dengan bahan berbasis semen, meningkatkan fleksibilitas, daya rekat, dan ketahanan lapisan polimer.

Apa rentang dosis optimal untuk RDP berbasis VAE?

Dosis optimal umumnya berkisar antara 1% hingga 5% berdasarkan berat, dengan 2,5% hingga 3,5% memberikan keseimbangan antara biaya dan kinerja secara efisien, tergantung pada kebutuhan proyek tertentu.

Bagaimana VAE meningkatkan kinerja mortar di bawah tekanan?

VAE meningkatkan kinerja dengan mempertahankan stabilitas termal, mengurangi penyerapan air, dan mendistribusikan tekanan, yang membantu memenuhi standar bangunan dan mengurangi kebutuhan perbaikan seiring waktu.