Az RDP megértése és szerepe az ETICS-ben

Mi az a Redispersible Polymer Por (RDP)?

A visszaoszlatódó polimerporokat, rövidítve RDP-t, szórásszárítással állítják elő polimeremulziókból, és általában vinil-acetátot vagy akril-kopolimereket tartalmaznak. Vízzel keverve ismét stabil latex formává alakulnak, amely kiválóan használható cementalapú habarcsokkal kombinálva. Az RDP értékét az adja, hogy jelentősen javítja az ETICS rendszerek – az úgynevezett külső hőszigetelő díszvakolatok – több kulcsfontosságú tulajdonságát. A kivitelezők nagyra értékelik az anyagok közötti jobb tapadást, a végső termék növekedett rugalmasságát, valamint a lényegesen javult vízhatlanságot. Ezek a javulások különösen fontosak az építkezéseken, ahol az időjárási körülmények gyakran kiszámíthatatlanok.

Polimerfilm-képződés habarcs mátrixokban

A habarcs keményedése során az RDP-részecskék két fázisú folyamat révén folytonos polimerhártyát képeznek a cementmátrixon belül. Kezdetben a polimeremulzió kitölti a mikroporokat a cementhidrátok között. Ahogy a hidratáció befejeződik, ezek a részecskék összeolvadnak egy rugalmas hálózattá, amely:

- Kötik az szervetlen részecskéket nanoméretű szinten

- Kiegyensúlyozza a zsugorodási feszültségeket

- Hidrofób gátakat hoz létre a nedvesség behatolással szemben

Ez a hártya akár 40%-kal növeli a húzószilárdságot a módosítatlan habarcsokhoz képest, miközben megőrzi a gőzáteresztést.

RDP integrálása többrétegű ETICS szerkezetbe

ETICS szerelvényekben az RDP optimalizálja a teljesítményt a különféle rétegek mentén:

| Réteg | RDP funkció | Teljesítménynövekedés |

|---|---|---|

| Tapasztalóhabarcs | Növeli az aljzat tapadását kémiai rögzítés révén | 30%-kal magasabb hámlasztó szilárdság |

| Alap Réteg | Áttereli a hőmérsékleti/mechanikai feszültségeket | 50%-os csökkentés a repedések sűrűségében |

| Felerős háló | Javítja a polimer-cement mátrix kohezióját | 25%-kal nagyobb ütésállóság |

A rendszertervezők az RDP fokozatokat az üvegesedési hőmérséklet (Tg) és a minimális fóliaképző hőmérséklet (MFT) alapján választják ki, hogy azok megfeleljenek az éghajlatfüggő követelményeknek. Európai ETICS alkalmazásokban az RDP adagolása általában 2,5–3,5%, amely kiegyensúlyozza az rugalmasságot és nyomószilárdságot.

Javult tapadás és ragasztási teljesítmény RDP-modifikált habarcsokkal

Hogyan javítja az RDP a húzótapadási szilárdságot az ETICS rendszerekben

A visszaosztható polimer porokat, rövidítve RDP-ket az ETICS rendszerekben egy úgynevezett kettős kötőrendszer révén további szilárdságot biztosítanak. Amikor a cement megköt, az RDP-részecskék összetapadnak és rugalmas polimerfilmekké alakulnak, amelyek valójában kitöltik az alapanyag és a hőszigetelő rétegek közötti hézagokat. Itt történik valami igazán érdekes: a cement keményedésének és a polimerrács kialakulásának kombinációja olyan húzó tapadószilárdságot eredményez, amely lényegesen jobb, mint a hagyományos habarcsoké, akár háromszor is erősebb lehet. Ez pedig fontos, mert a polimer rugalmas jellege képes kompenzálni az aljzatokon lévő apró kiemelkedéseket és mélyedéseket, miközben terhelés alatt is megbízhatóan összekapcsolva tartja az elemeket.

Hőszigetelő lapok és aljzatok közötti határfelületi kohezió

Az RDP-modifikált habarcsok kiváló tapadást mutatnak a gyakori ETICS anyagok között:

| A szubsztrát típusát | Ragadóság javítása | Fontos előnyny |

|---|---|---|

| Kibontott polisztirol | 30-150% | Megakadályozza a rétegződést szélterhelés alatt |

| Szövet | 70-200% | Megőrzi a tapadást hőingadozás során |

| Öregedett beton | 100-300% | Bridges mikrorepedéseket a meglévő falakban |

Ez a javított kohézió az RDP felületi pórusokba való behatolási képességéből ered, miközben folyamatos filmeket képez, amelyek ellenállnak a nyírófeszültségeknek az anyaghatárokon.

RDP-adag optimalizálása magas teljesítményű ragasztóhabarcsokhoz

Az optimális RDP-tartalom általában 2–5% között van a száraz keverék tömegéhez képest. Az alacsonyabb adagok (<2%) nem elegendő polimérhálózatot biztosítanak, míg a túlzott mennyiség (>5%) csökkentheti a nyomószilárdságot. A mérsékelt égövi éghajlati övezetekből származó mezőadatok azt mutatják, hogy 3% RDP eléri a következőket:

- 28 napos húzótapadás ≥ 0,5 MPa (EN 13499 szabvány)

- Fagy-olvadás utáni szilárdságmegmaradás ≥ 85%

- Dolgozási idő meghosszabbítása 15–25 perccel a felület korrigálásához

A legújabb összetételek ezeket a tulajdonságokat úgy igazítják, hogy az RDP-t hidrofób adalékokkal kombinálják, lehetővé téve a megbízható teljesítményt páratartalmú környezetekben anélkül, hogy az alkalmazási időt rontanák.

Hajlékonyság, repedésállóság és feszültségszabályozás vakolóhabarcsokban

RDP hozzájárulása a hajlékonysághoz és a repedésképződés megelőzéséhez

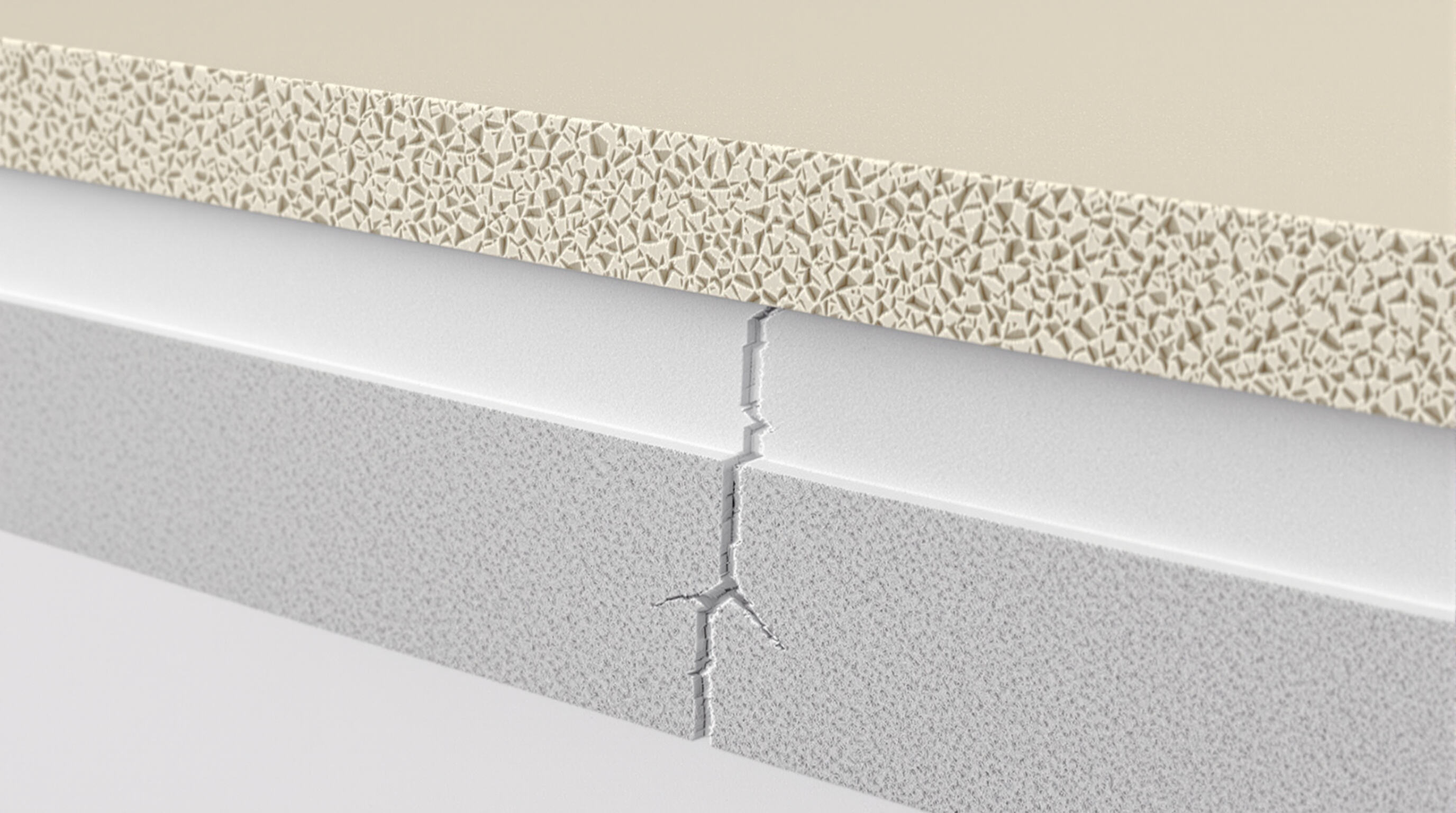

Amikor vörösszóróhabarcsokhoz adják a redispersálható polimerport, akkor folyamatos filmet hoz létre a cementmátrixban, ami valódi különbséget jelent. Ez a speciális film akár körülbelül 65 százalékkal növelheti a hajlékonyságot a hagyományos habarcsokhoz képest, amelyek nem tartalmaznak ilyen adalékanyagokat. A folyamat során a polimer valójában összekapcsolja azokat a mikroszkopikus repedéseket, amelyek például hőmérsékletváltozás vagy az alapanyag mozgása következtében keletkeznek. Ezzel megakadályozza, hogy a repedések továbbterjedjenek, mivel a feszültség a habarcs teljes rétegén szétoszlik, ahelyett, hogy egy ponton koncentrálódna. Vizsgáljuk meg például a körülbelül 3% RDP tartalmú habarcsokat. Ezek az anyagok akár 0,5 mm-nél nagyobb deformációt is elviselnek méterenként, mielőtt megsérülnének, ami különösen fontos azokon a területeken, ahol a hőmérséklet jelentősen ingadozik, akár 40 Celsius-foknál nagyobb változás is előfordulhat évszakok között.

Alapréteg-habarcsokban a feszültség újraelosztásának mechanizmusa

Az RDP-technológiával módosított habarcsok másképp viselkednek a feszültségek kezelése során, mint a hagyományos anyagok. Ahelyett, hogy nyomás alatt repednének, mint a szokványos habarcsok, ezek a speciális keverékek nyúlnak és hajlanak, elnyelve az erőket, mielőtt azok kárt okoznának. Tesztek szerint erős széllökések vagy földrengések során a polimerhálózat akár 50%-kal több nyúlást is elbír, mint a szabványos anyagok, ami azt jelenti, hogy az anyag az erő hatására mozog, ahelyett, hogy teljesen széttörne. Ami ezt különösen hasznossá teszi, az a vakolatrétegekben való kitűnő teljesítménye. Azon nehéz helyeken, ahol a hőszigetelő táblák találkoznak, feszültség gyűlik össze, és idővel problémákat okozhat. Az RDP egyedi viszkoelasztikus tulajdonságának köszönhetően azonban ezek a feszültséggel terhelt pontok egyenletesebben oszlanak el a felületen, megelőzve a repedések kialakulását ezeken a kritikus csatlakozásoknál.

A rugalmasság és merevség kiegyensúlyozása vakolatrétegekben

Az optimális RDP-adag (2–4% súly szerint) biphasikus szerkezetet hoz létre:

- Rugalmas fázis : A polimer-gazdag zónák akár a ciklikus terhelés 90%-át is elnyelik

- Merev fázis : A cementes mátrix megtartja a nyomószilárdságot (>15 MPa)

A magasabb RDP-tartalom (>5%) túlzott plaszticitáshoz vezethet, csökkentve az eső általi ütésállóságot vagy a kopásállóságot.

RDP-tartalom optimalizálása dinamikus terheléshez és klímaterheléshez

Európai ETICS-projektek mezőadatai szerint:

| Klímazóna | Ideális RDP % | Repedéscsökkentés (%) |

|---|---|---|

| Mediterrán | 3.2% | 72% |

| Kontinentális | 4.0% | 65% |

| Tengeri | 2.8% | 68% |

Orkánveszélyes területeken a 3,5% RDP és polipropilén rostok kombinálása több mint 25 év tartósságot biztosít 150 mph szélsebesség mellett.

Az RDP-tartalmú ETICS vízállósága, tartóssága és hosszú távú teljesítménye

Csökkentett vízfelszívódás és javított nedvességkezelés

Az RDP csökkenti az ETICS habarcsok vízfelszívását, mivel hidrofób polimerfilmeket képez, amelyek hatékonyan elzárják a kis kapilláris pórusokat. Tesztek szerint ezek a védőrétegek akár körülbelül 60%-kal is csökkenthetik a nedvesség bejutását az anyagba, ha gyorsított időjárási körülmények között vizsgáljuk a polimerrel módosított vakolatokat. Az akril alapú RDP-különösen jól teljesítenek magas páratartalmú környezetben. A gyakorlati tapasztalatok szállodák és üdülők építési projekteiből származnak, ahol a karbantartó csapatok körülbelül 72%-os csökkenést jelentettek a javítási költségekben, mivel jelentősen csökkent az algák növekedése a falakon, valamint az idővel megjelenő fehér sókiválások, az úgynevezett effloreszcencia.

Hosszú távú tartósság gyorsított öregítési és terepi adatok alapján

A 3–5% RDP-t tartalmazó ETICS rendszerek 150 fagyasztási-olvasztási ciklus után is megtartják tapadási szilárdságuk 95%-át (Fraunhofer IBP, 2023). Tengerparti övezetekben az RDP-javított alaprétegek 5000 órás sópermet kitettség után 40%-kal kevesebb repedést mutattak a nem módosított megoldásokhoz képest. Észak-Európából származó valós üzemeltetési adatok igazolják, hogy az RDP-rendszerek 12 év elteltével is ≤0,3 mm-es repedésszélességet tartanak fenn – ami kritikus fontosságú a hőszigetelés degradációjának megelőzésében.

Élettartam-előrejelzés és teljesítmény európai éghajlati övezetekben

Az éghajlati előrejelzések szerint az RDP-módosított ETICS-sel rendelkező épületek Németországhoz hasonló, nem túl szélsőséges időjárású helyeken jól bírják majd a 35 évet. A Földközi-tenger térségében speciális UV-álló RDP képletek valójában körülbelül 22%-kal csökkentik a felület kopását a szokásos keverékekhez képest. Skandináviában is kifejezetten jó ellenálló képességet mutatnak ezek az anyagok. Az elasztikus visszatérés 15-18% között mozog, ami védelmet nyújt az ottani drámai hőmérsékletváltozásokkal szemben, mínusz 30 Celsius-foktól a téli időszakban egészen plusz 25 fokig a nyári hónapokban. A legfontosabb, hogy ez a teljesítmény megfelel a tartóssági szabványokban (EN 13950) meghatározott követelmények majdnem mindegyikének, és az összesített megfelelési arány körülbelül 98%.

A fenntarthatóság, az energiahatékonyság és az RDP alkalmazási előnyei az ETICS-ben

Az RDP-módosított épület szigetelés energiahatékonysági előnyei

Az RDP-vel fokozott habarcsok javítják a hőhatékonyságot az ETICS rendszerekben a szigetelőlemezek csatlakozásainál keletkező hőhidak csökkentésével. A polimerrel módosított mátrixok akár 15%-kal jobb hőtechnikai teljesítményt érnek el a hagyományos vakolatokhoz képest, ami a szerkezet élettartama alatt mérhető energia-megtakarításokhoz vezet.

Életciklus-elemzés és a zöldépítési tanúsítványokhoz való hozzájárulás

Az életciklus-elemzések azt mutatják, hogy az RDP-módosított ETICS rendszerek csökkentik a beépített karbontartalmat 18-22%a hagyományos, cementtartalmú összetételekhez képest. Ezek a rendszerek hozzájárulnak a 6-8 LEED pont eléréséhez az Energiahatékonyság és Alapanyagok kategóriákban, támogatva az EU fenntartható felújításra vonatkozó osztályozási szabályainak való megfelelést.

Felhasználhatóság, nyitva tartási idő és a kivitelezők tapasztalata az RDP-habarcshoz

Az RDP optimalizálja a habarcs reológiáját, meghosszabbítva a nyitva tartási időt 30-50 perc -kritikus fontosságú nagy léptékű ETICS projektekhez. Kivitelezők 40%-kal kevesebb felviteli hibát jelentenek RDP alapú formulák használata esetén, különösen összetett geometriáknál, mint például ablakmélyedések. Ez az arányos alkalmazhatóság és pontosság repedésmentes felületet biztosít dinamikus szélterhelés (≥25 m/s) mellett.

GYIK

Mik a fő előnyei az RDP használatának ETICS rendszerekben?

Az RDP javítja a tapadást, rugalmasságot, vízállóságot és tartósságot az ETICS rendszerekben, ami különböző környezeti feltételek mellett is javult teljesítményt eredményez.

Hogyan javítja az RDP a húzószilárdságot?

Az RDP részecskék rugalmas polimerfilmekké alakulnak a kötés során, amelyek növelik a húzószilárdságot az alapanyagok és a hőszigetelő rétegek közötti hézagok kitöltésével.

Mi az ideális RDP adagolás ETICS alkalmazásokhoz?

Az ideális RDP adagolás általában 2-5% között van tömegszázalékban, attól függően, hogy milyen teljesítménykövetelmények és éghajlati viszonyok állnak fenn.

Képes az RDP-módosított ETICS extrém időjárási körülmények elviselésére?

Igen, az RDP egyedi tulajdonságai javítják az ETICS időjárási hatásokkal szembeni ellenállóképességét, beleértve a hőmérséklet-ingadozásokat, a szélterhelést és a nedvességet.

Hogyan járul hozzá az RDP a fenntarthatósághoz az építészetben?

Az RDP-módosított ETICS rendszerek csökkentik a testreszabott szén-dioxid-kibocsátást, és javítják az energiahatékonyságot, így hozzájárulnak a zöld épülettanúsításokhoz és a fenntartható gyakorlatokhoz.

Tartalomjegyzék

- Az RDP megértése és szerepe az ETICS-ben

- Javult tapadás és ragasztási teljesítmény RDP-modifikált habarcsokkal

- Hajlékonyság, repedésállóság és feszültségszabályozás vakolóhabarcsokban

- Az RDP-tartalmú ETICS vízállósága, tartóssága és hosszú távú teljesítménye

- A fenntarthatóság, az energiahatékonyság és az RDP alkalmazási előnyei az ETICS-ben

- GYIK