Comprendre le RDP et son rôle dans les ETICS

Qu'est-ce que les poudres polymériques redispersibles (RDP) ?

Les poudres polymères redispersibles, ou RDP en abrégé, proviennent du séchage par pulvérisation d'émulsions polymères et contiennent généralement des composés tels que l'acétate de vinyle ou des copolymères acryliques. Lorsqu'on les mélange avec de l'eau, elles retrouvent une forme de latex stable qui s'intègre particulièrement bien aux mortiers à base de ciment. Ce qui rend les RDP si précieux, c'est leur capacité à améliorer plusieurs aspects essentiels des systèmes ETICS, ces systèmes composites d'isolation thermique extérieure très en vogue actuellement. Les professionnels apprécieront particulièrement une meilleure adhérence entre les matériaux, une plus grande flexibilité du produit final, ainsi qu'une amélioration significative de la résistance à la pénétration de l'eau. Ces améliorations font toute la différence sur les chantiers, où les conditions météorologiques peuvent être imprévisibles.

Formation de films polymères dans les matrices de mortier

Durant le durcissement du mortier, les particules de RDP forment un film polymère continu au sein de la matrice cimentaire grâce à un processus biphasique. Initialement, l'émulsion de polymère remplit les microvides entre les hydrates de ciment. Lorsque l'hydratation est terminée, ces particules coalescent pour former un réseau flexible qui :

- Assure la liaison des particules inorganiques à l'échelle nanométrique

- Compense les contraintes de retrait

- Crée des barrières hydrophobes contre la pénétration de l'humidité

Ce film améliore la résistance à la traction de jusqu'à 40 % par rapport aux mortiers non modifiés, tout en maintenant la perméabilité à la vapeur.

Intégration du RDP dans la construction multicouche d'ETICS

Dans les assemblages d'ETICS, le RDP optimise les performances à travers différentes couches :

| Couche | Fonction du RDP | Gain de performance |

|---|---|---|

| Mortier d'adhérence | Améliore l'adhésion au support par greffage chimique | 30 % d'adhésion supérieure |

| Base Coat | Redistribue les contraintes thermiques/mécaniques | réduction de 50 % de la densité des fissures |

| Treillis d'armature | Améliore la cohésion de la matrice polymère-ciment | 25 % de résistance aux chocs accrue |

Les concepteurs de systèmes choisissent les classes de RDP en fonction de la température de transition vitreuse (Tg) et de la température minimale de formation du film (MFT) afin de répondre aux exigences spécifiques au climat. Une dose de RDP de 2,5 à 3,5 % permet généralement d'équilibrer élasticité et résistance à la compression dans les applications ETICS européennes.

Adhésion et performance de liaison améliorées grâce aux mortiers modifiés au RDP

Comment le RDP renforce la résistance à la traction adhésive dans les ETICS

Les poudres de polymères redispersibles, ou RDP pour abréviation, confèrent une résistance supplémentaire aux systèmes d'isolation thermique extérieure (ETICS) grâce à ce que nous appelons un système de liaison double. Lorsque le ciment commence à prendre, ces particules de RDP s'agrègent pour former des films polymères flexibles qui comblent effectivement les espaces entre la matière de base et les couches d'isolation. Ce phénomène est assez intéressant : la combinaison de la durcissement du ciment et de la formation d'un réseau polymère améliore considérablement la résistance à l'adhérence en traction par rapport aux mortiers traditionnels, allant jusqu'à trois fois plus forte. Cela a une grande importance, car l'élasticité du polymère permet de compenser toutes ces petites irrégularités des supports, tout en maintenant une connexion correcte sous des conditions de charge.

Cohésion interfaciale entre les panneaux d'isolation et les supports

Les mortiers modifiés avec RDP démontrent une adhérence exceptionnelle entre les matériaux courants utilisés pour les ETICS :

| Type de substrat | Amélioration de l'adhérence | Avantage principal |

|---|---|---|

| Polystyrène expansé | 30-150% | Préserve de la délamination sous charge éolienne |

| La laine minérale | 70-200% | Maintient l'adhérence pendant les cycles thermiques |

| Béton vieilli | 100-300% | Comble les microfissures des murs existants |

Cette cohésion améliorée provient de la capacité du RDP à pénétrer les pores de surface tout en formant des films continus résistant aux contraintes de cisaillement aux interfaces des matériaux.

Optimisation de la dose de RDP pour des mortiers de collage haute performance

La teneur optimale en RDP se situe généralement entre 2 et 5 % en poids dans les formulations en mélange sec. Les faibles doses (< 2 %) offrent un réseau polymère insuffisant, tandis que des quantités excessives (> 5 %) peuvent réduire la résistance à la compression. Les données de terrain issues des zones climatiques tempérées montrent qu'une dose de 3 % de RDP permet d'atteindre :

- adhésion en traction à 28 jours ≥ 0,5 MPa (norme EN 13499)

- Rétention de résistance après cycles de gel-dégel ≥ 85 %

- Prolongation du temps de travail de 15 à 25 minutes pour ajustement sur le support

Les formulations récentes équilibrent ces propriétés en combinant le RDP à des additifs hydrophobes, assurant ainsi une performance fiable dans les environnements humides sans nuire au temps ouvert.

Flexibilité, résistance aux fissures et gestion des contraintes dans les mortiers de plâtrage

Contribution des PDR à la flexibilité et à la prévention des fissures

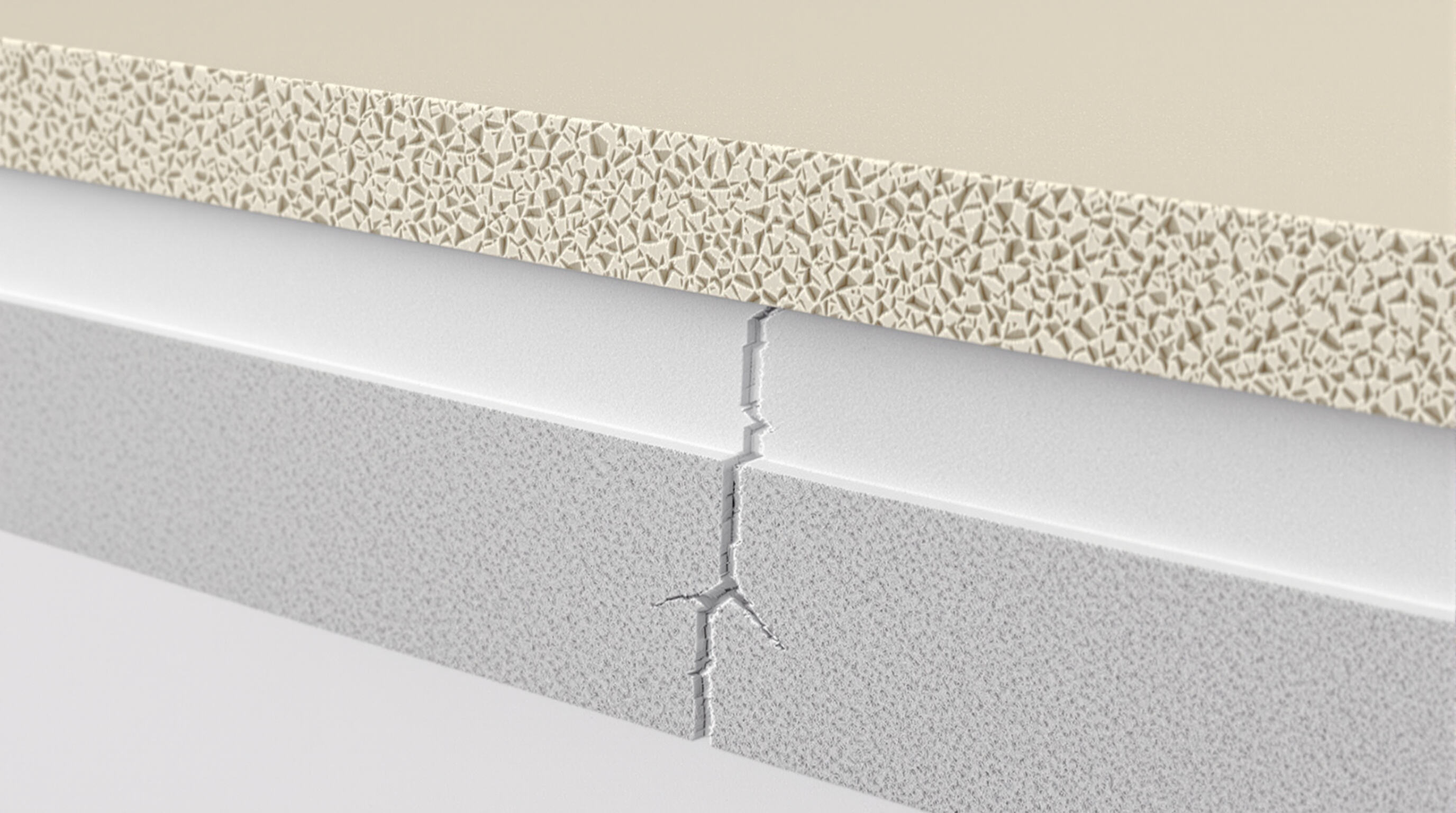

Lorsqu'ils sont ajoutés aux mortiers de plâtrage, les poudres de polymère redispersibles forment un film continu à travers la matrice cimentaire qui fait toute la différence. Ce film particulier peut augmenter la flexibilité d'environ 65 pour cent par rapport aux mortiers classiques ne contenant pas ces additifs. En pratique, le polymère comble les microfissures qui se forment sous l'effet de changements thermiques ou lorsque le matériau de base se déplace. Ce processus empêche l'aggravation des fissures, car la contrainte est répartie sur l'ensemble de la couche de mortier au lieu de se concentrer en un point précis. Prenons l'exemple des mortiers contenant environ 3 % de PDR. Ces matériaux sont capables de supporter des déformations supérieures à 0,5 mm par mètre avant de céder, ce qui est particulièrement important dans les zones où les températures varient fortement, pouvant connaître des écarts de plus de 40 degrés Celsius selon les saisons.

Mécanisme de redistribution des contraintes dans les mortiers de fond

Les mortiers modifiés avec la technologie RDP réagissent différemment des matériaux traditionnels face aux contraintes mécaniques. Contrairement aux mortiers classiques qui se fissurent sous pression, ces mélanges spéciaux s'étirent et se déforment élastiquement, absorbant les forces avant qu'elles n'endommagent la structure. Des essais montrent que lors d'événements tels que de forts vents ou des séismes, le réseau polymère interne peut supporter jusqu'à 50 % d'élongation en plus par rapport aux matériaux standards, ce qui signifie que le matériau accompagne la force au lieu de se rompre complètement. Ce qui rend cette propriété particulièrement utile, c'est son efficacité dans les applications de couche de base. Aux endroits délicats où les panneaux d'isolation se rejoignent, les contraintes ont tendance à s'accumuler et à provoquer des problèmes avec le temps. Mais grâce à la nature viscoélastique unique du RDP, ces points de concentration de contraintes sont répartis plus uniformément sur la surface, empêchant ainsi la formation de fissures aux jonctions critiques.

Équilibre entre élasticité et rigidité dans les couches d'enduit

Une dose optimale de RDP (2-4 % en poids) crée une structure biphasique :

- Phase élastique : Les zones riches en polymères absorbent jusqu'à 90 % des contraintes cycliques

- Phase rigide : La matrice cimentaire maintient la résistance en compression (>15 MPa)

Une teneur plus élevée en RDP (>5 %) présente un risque de plasticité excessive, réduisant la résistance aux chocs de grêle ou à l'abrasion.

Optimisation de la teneur en RDP pour des charges dynamiques et une exposition climatique

Des données de terrain provenant de projets européens ETICS montrent :

| Zone climatique | Teneur idéale en RDP % | Réduction des fissures (%) |

|---|---|---|

| Méditerranée | 3.2% | 72% |

| Continental | 4.0% | 65% |

| Maritime | 2.8% | 68% |

Dans les régions sujettes aux ouragans, la combinaison de 3,5 % de RDP avec des fibres de polypropylène assure une durabilité de plus de 25 ans sous des vents de 150 mph.

Résistance à l'eau, Durabilité et Performance à Long Terme des ITE avec RDP

Absorption d'eau Réduite et Gestion Améliorée de l'Humidité

Le RDP permet de réduire l'absorption d'eau dans les mortiers d'ITE en formant des films polymères hydrophobes qui obturent les pores capillaires. Des tests montrent que ces couches protectrices peuvent réduire l'entrée d'humidité d'environ 60 % dans les enduits modifiés par des polymères soumis à des conditions météorologiques accélérées. Les versions acryliques du RDP donnent particulièrement de bons résultats dans les environnements humides. Des exemples concrets proviennent de projets d'hôtels et de complexes touristiques où les équipes d'entretien ont constaté une réduction d'environ 72 % des coûts de réparation dus à une diminution notable de la croissance d'algues sur les murs et de l'efflorescence, dépôts blancs et salins qui apparaissent avec le temps.

Durabilité à Long Terme grâce au Vieillissement Accéléré et aux Données sur le Terrain

Les systèmes d'isolation thermique par l'extérieur (ETICS) contenant 3 à 5 % de RDP conservent 95 % de leur résistance à l'adhérence après 150 cycles de gel-dégel (Fraunhofer IBP, 2023). Dans les zones côtières, les couches de base améliorées avec du RDP exposées à un brouillard salin pendant 5 000 heures ont présenté 40 % de fissuration en moins que leurs homologues non modifiés. Des données réelles de performance en Europe du Nord confirment que les systèmes à base de RDP maintiennent des fissures d'une largeur ≤ 0,3 mm après 12 ans, ce qui est essentiel pour prévenir la dégradation de l'isolation.

Prédiction de la durée de service et performance dans les zones climatiques européennes

Selon les projections climatiques, les bâtiments dotés d'ETICS modifiés par des RDP devraient durer nettement plus de 35 ans dans des pays comme l'Allemagne, où le climat n'est pas trop extrême. Dans la région méditerranéenne, des formules spéciales de RDP stables aux UV réduisent en effet l'usure de surface d'environ 22 % par rapport aux mélanges classiques. Plus au nord, en Scandinavie, ces matériaux font également preuve d'une résilience très impressionnante. La récupération élastique varie entre 15 et 18 %, ce qui permet de mieux résister aux importantes variations de température observées sur place, allant de moins 30 degrés Celsius en hiver à plus 25 pendant l'été. Plus important encore, ces performances répondent à presque toutes les exigences fixées par la norme de durabilité EN 13950, avec un taux de conformité global d'environ 98 %.

Durabilité, efficacité énergétique et avantages d'application des RDP dans les ETICS

Gains d'efficacité énergétique dans l'isolation des bâtiments modifiée par des RDP

Les mortiers améliorés avec RDP augmentent l'efficacité thermique des ITE en réduisant les ponts thermiques au niveau des joints des panneaux d'isolation. Les matrices modifiées par des polymères permettent d'atteindre jusqu'à 15 % d'amélioration de la performance thermique par rapport aux enduits traditionnels, ce qui se traduit par des économies d'énergie mesurables sur le cycle de vie d'une structure.

Analyse du cycle de vie et contribution aux certifications des bâtiments durables

Les évaluations du cycle de vie montrent que les systèmes ITE modifiés avec RDP réduisent le carbone incorporé de 18-22%par rapport aux compositions traditionnelles riches en ciment. Ces systèmes contribuent à 6 à 8 points LEED dans des catégories telles que Performance énergétique et Composants des matériaux, soutenant la conformité aux critères de la taxonomie de l'UE pour les rénovations durables.

Maniabilité, temps d'ouverture et expérience des entrepreneurs avec les mortiers RDP

Le RDP optimise la rhéologie du mortier, prolongeant le temps d'ouverture de 30-50 minutes -essentiel pour les projets de grande envergure d'ETICS. Les entrepreneurs signalent 40 % d'erreurs d'application en moins lorsqu'ils utilisent des formulations RDP, notamment dans des géométries complexes comme les retours de fenêtres. Cet équilibre entre maniabilité et précision garantit des finitions sans fissures sous des charges de vent dynamiques (≥25 m/s).

FAQ

Quels sont les principaux avantages de l'utilisation du RDP dans les ETICS ?

Le RDP améliore l'adhérence, la flexibilité, la résistance à l'eau et la durabilité des systèmes ETICS, ce qui se traduit par de meilleures performances dans diverses conditions environnementales.

Comment le RDP améliore-t-il la résistance à l'adhérence en traction ?

Les particules de RDP forment des films polymères flexibles pendant le durcissement, ce qui renforce l'adhérence en traction en comblant les espaces entre les matériaux de base et les couches d'isolation.

Quelle est la dose idéale de RDP pour les applications ETICS ?

La dose idéale de RDP se situe généralement entre 2 et 5 % en poids, selon les exigences spécifiques de performance et les conditions climatiques.

Les ETICS modifiés avec RDP peuvent-ils résister aux conditions météorologiques extrêmes ?

Oui, les propriétés uniques du RDP améliorent la capacité des systèmes ITE à résister aux conditions météorologiques extrêmes, notamment les fluctuations de température, les charges de vent et l'humidité.

Comment le RDP contribue-t-il à la durabilité dans la construction ?

Les systèmes ITE modifiés avec du RDP réduisent le carbone intégré et améliorent l'efficacité énergétique, contribuant ainsi aux certifications de bâtiments verts et aux pratiques durables.

Table des Matières

- Comprendre le RDP et son rôle dans les ETICS

- Adhésion et performance de liaison améliorées grâce aux mortiers modifiés au RDP

- Flexibilité, résistance aux fissures et gestion des contraintes dans les mortiers de plâtrage

- Résistance à l'eau, Durabilité et Performance à Long Terme des ITE avec RDP

- Durabilité, efficacité énergétique et avantages d'application des RDP dans les ETICS

-

FAQ

- Quels sont les principaux avantages de l'utilisation du RDP dans les ETICS ?

- Comment le RDP améliore-t-il la résistance à l'adhérence en traction ?

- Quelle est la dose idéale de RDP pour les applications ETICS ?

- Les ETICS modifiés avec RDP peuvent-ils résister aux conditions météorologiques extrêmes ?

- Comment le RDP contribue-t-il à la durabilité dans la construction ?