Comprendre la poudre polymère redispersible (RDP) et son rôle dans la résistance aux fissures

Qu'est-ce que la poudre polymère redispersible (RDP) et comment fonctionne-t-elle dans le mortier

La poudre de polymère redispersible, souvent appelée RDP pour abréviation, commence sa vie sous forme d'émulsion de polymère séchée par pulvérisation. Lorsque nous l'ajoutons à de l'eau, elle retrouve une forme flexible et collante qui est intégrée aux mélanges de mortier. La plupart des produits RDP contiennent des copolymères tels que l'acétate de vinyle-éthylène (VAE), qui agit un peu comme une colle entre les particules de ciment et la surface à laquelle elles sont appliquées. Cette liaison permet au mélange de mieux adhérer et de résister sans devenir trop fragile et se briser facilement. Le fonctionnement est assez intéressant. Une fois mélangée au mortier, ces minuscules particules de polymère se répartissent uniformément dans le mélange. Lorsque le mortier sèche, les polymères commencent à s'agencer entre eux, créant une sorte de réseau à l'intérieur du matériau. Ce réseau interne aide à absorber les contraintes provenant de différentes directions et répartit les forces au lieu de les concentrer en un seul point. En pratique, cela signifie moins de fissures lors du séchage trop rapide du mortier ou lorsqu'il subit des variations de température dans le temps.

Amélioration de la flexibilité et de la résistance à la traction grâce à la modification par RDP

Lorsque nous modifions le mortier avec du RDP, cela réduit en réalité le module d'élasticité d'environ 40 %. Qu'est-ce que cela signifie ? Eh bien, le matériau devient suffisamment souple pour suivre les mouvements de la surface sur laquelle il est appliqué, sans se fissurer. Des essais montrent que la nouvelle matrice polymère augmente la résistance à la traction de 25 % à 30 % par rapport au mortier ordinaire. Des essais de flexion standards confirment ces résultats, bien que ceux-ci puissent varier selon la préparation des échantillons. Pour des systèmes comme l'isolation extérieure, cet équilibre entre souplesse et solidité est crucial. Ces systèmes font en effet face continuellement aux contraintes exercées par le vent ainsi qu'aux nombreuses variations quotidiennes de température, qui provoquent une expansion et une contraction des matériaux tout au long de la journée.

Formation du film polymère et son rôle dans la réduction de la propagation des fissures

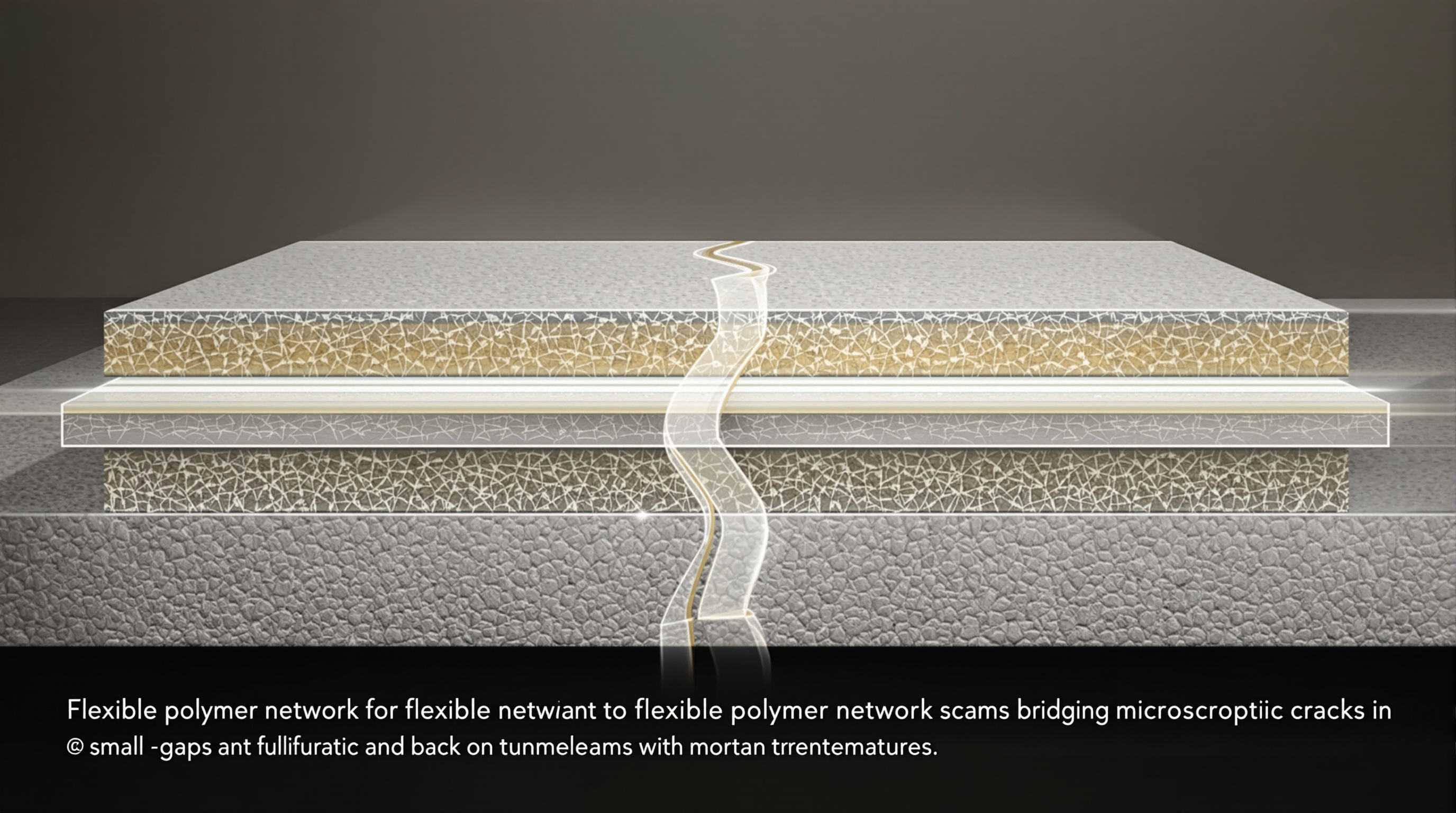

Lorsque le mortier commence à sécher, le PRD crée un film polymère continu qui pénètre dans les minuscules pores capillaires et adhère aux hydrates de ciment. Ce qui rend ce film particulièrement utile, c'est qu'il agit comme une barrière contre les fissures. Plutôt que de permettre aux petites fissures de se propager rapidement, le film répartit les contraintes sur l'ensemble de son réseau. Dans le cas spécifique des PRD à base de VAE, ces films présentent également une certaine souplesse, pouvant s'étirer jusqu'à 150 % avant rupture. Cela signifie qu'ils peuvent littéralement enjamber les fissures naissantes dans le matériau et empêcher qu'elles ne deviennent des fractures visibles par la suite.

Réduction du module d'élasticité pour s'adapter aux mouvements du support

En réduisant la rigidité, le PRD permet au mortier de supporter les déplacements structurels dus à la dilatation thermique—jusqu'à 2 mm/m dans le béton—sans délaminage. Cette propriété est particulièrement importante dans les zones sujettes aux séismes, où les normes de construction exigent que les mortiers conservent leur adhérence sous charge cyclique.

L'importance de l'acétate de vinyle-éthylène (VAE) dans les formulations RDP

Pourquoi le VAE est un copolymère privilégié dans les RDP hautes performances

Le VAE ou acétate de vinyle-éthylène se distingue comme le choix privilégié parmi les poudres polymériques redispersables, car il trouve un équilibre optimal entre élasticité suffisante, coût abordable et bonne compatibilité avec les matériaux à base de ciment. Ce qui rend ce matériau particulier, c'est sa capacité à combiner l'élasticité de l'éthylène avec la forte adhérence de l'acétate de vinyle. Cette association fonctionne très bien dans les mélanges de mortier soumis aux variations de température et à divers types de contraintes dans le temps. En observant les tendances actuelles du secteur, on comprend pourquoi le VAE continue de dominer les formules RDP utilisées en construction. Des réglementations plus strictes concernant les composés organiques volatils, ainsi qu'une exigence accrue en matière de performance, ont poussé les fabricants vers cette solution. De plus, lors de la formulation de produits tels que des adhésifs pour carrelage ou des systèmes d'isolation pour murs extérieurs, les experts peuvent atteindre les normes ISO exigeantes en termes de résistance à l'adhérence tout en conservant une facilité d'application sur chantier.

Comment le VAE améliore l'élasticité, l'adhérence et la durabilité des films polymères

Lorsqu'on ajoute du VAE au RDP, cela forme ces réseaux polymères complexes qui s'étendent en traversant les microfissures du mortier tout en préservant l'intégrité de l'ensemble. Les parties d'éthylène agissent un peu comme des amortisseurs miniatures au niveau moléculaire, réduisant ainsi la rigidité du matériau. On parle ici d'une diminution d'environ 40 % de la rigidité par rapport aux liants traditionnels. Cela fait toute la différence lorsqu'on travaille avec des supports qui se déplacent légèrement avec le temps. Un mortier mélangé de cette manière peut supporter des mouvements compris entre 2 et 3 millimètres par mètre avant de se rompre, ce qui est essentiel pour la pose de grands carreaux sur de vastes surfaces. Par ailleurs, les parties en acétate de vinyle assurent une excellente adhérence avec le ciment pendant son hydratation. Le résultat ? Des résistances à l'arrachement supérieures à 1,5 Newton par millimètre carré, même sur des surfaces difficiles comme le béton peint ancien, là où les méthodes classiques montrent souvent leurs limites.

Propriétés clés du VAE améliorant les performances du mortier sous contrainte

Trois caractéristiques fondamentales rendent le VAE essentiel pour la prévention des fissures :

- Stabilité thermique : Conserve la flexibilité de -20 °C à 90 °C

- Chaîne hydrophobe : Réduit l'absorption d'eau de 60 à 70 % par rapport au mortier non modifié

- Répartition des contraintes : Les films polymères répartissent les charges ponctuelles sur des surfaces 5 à 10 fois plus grandes

Ces propriétés permettent aux PRD à base de VAE de répondre aux normes EN 12004 pour adhésifs déformables et d'allonger la durée de service en environnement de gel-dégel. Des données terrain indiquent que les structures utilisant des mortiers modifiés au VAE nécessitent 35 % de réparations en moins sur une décennie par rapport aux mélanges traditionnels.

Mécanismes par lesquels les PRD et le VAE empêchent la fissuration du mortier

Dispersion des contraintes et pontage des fissures par formation d'un réseau polymère

Lorsque la PRD est combinée avec de la VAE, elle crée au sein du mélange de mortier un réseau polymère tridimensionnel souple. Ce réseau répartit alors les forces mécaniques sur l'ensemble du matériau au lieu de permettre leur concentration sur des points faibles. Des microfissures apparaissent ? Pas de réel problème, car les fibres polymères renforcées par VAE traversent effectivement ces minuscules fissures. Des tests ont montré une réduction d'environ 50 à 60 % de la vitesse de propagation des fissures lors d'expositions répétées au gel et au dégel. Ces couches filmogènes élastiques restent adhérentes même lorsque le matériau de base se dilate ou se contracte, ce qui est particulièrement important pour les matériaux utilisés en extérieur où les températures varient constamment au cours de la journée et des saisons.

Résistance améliorée de l'adhérence entre le mortier et le support grâce aux systèmes PRD/VAE

Lorsque le RDP fonctionne conjointement avec le VAE, il renforce considérablement l'adhérence entre le mortier et la surface sur laquelle il est appliqué, selon deux mécanismes différents. Le VAE contient des groupes polaires qui forment des liaisons chimiques avec les minéraux présents dans la plupart des matériaux de construction. Parallèlement, les particules de RDP s'insèrent dans les microfissures et les aspérités de la surface du support. Des essais montrent que cette combinaison peut augmenter la résistance à l'adhérence de 25 à 35 % par rapport aux mortiers classiques, ce qui est particulièrement important pour des surfaces difficiles à coller, comme le béton ancien altéré ou les carreaux céramiques. Ce qui est particulièrement utile, c'est que cette couche modifiée reste souple même sous contrainte, évitant ainsi les fissurations et délaminages observés avec les mortiers rigides traditionnels lorsque les bâtiments subissent des tassements ou des déplacements minimes au fil du temps.

Optimisation du RDP avec le VAE pour performances et efficacité coûts

Plages de dosage recommandées de RDP à base de VAE pour une résistance maximale aux fissures

En ce qui concerne les mortiers à base de ciment avec RDP VAE modifié, le dosage optimal se situe généralement entre 1 % et 5 % en poids, bien que le dosage idéal dépende vraiment des exigences spécifiques du projet. Prenons l'exemple des systèmes d'isolation extérieure exposés à des fluctuations de température : la plupart des experts recommandent un dosage compris entre 3,2 % et 4,1 % de RDP VAE. Cette plage entraîne généralement une réduction d'environ 85 % des problèmes de fissuration, tout en maintenant une résistance à la compression largement supérieure au seuil critique de 25 MPa. Utiliser plus de 5 % commence à poser des problèmes tels que une mauvaise maniabilité et des coûts matériels nettement plus élevés, augmentant souvent de 18 à 22 %. À l'inverse, utiliser moins de 1 % n'est pas non plus judicieux, car cela rend le mortier vulnérable aux fissures de retrait, en particulier lorsqu'on travaille avec des substrats dont les mouvements dépassent 2 mm par mètre durant les cycles de dilatation ou de contraction.

Équilibrer le coût de formulation et les performances techniques dans des applications réelles

Une dose de 2,5 à 3,5 % de PPRD-VAE offre le meilleur équilibre, réduisant les coûts de réparation liés aux fissures de 34 % sur cinq ans par rapport aux mortiers non modifiés. Cette plage améliore :

- La résistance à l'eau (≤ 0,5 % d'absorption après 72 heures)

- Le maintien de la résistance en flexion (92 % après 50 cycles de gel-dégel)

- L'adhérence aux substrats poreux (>1,5 N/mm²)

Bien que les polymères à base d'acrylique offrent une élasticité supérieure de 12 à 15 %, le PPRD-VAE assure une efficacité coût 30 % meilleure pour les projets résidentiels nécessitant une tolérance modérée aux déformations (≤1,8 mm/m).

Questions fréquemment posées

Qu'est-ce que la poudre polymère redispersible (PPRD) ?

La PPRD, ou poudre polymère redispersible, est une émulsion polymérique séchée par pulvérisation qui, lorsqu'elle est mélangée à l'eau, retrouve un état souple et collant, améliorant ainsi les propriétés des mortiers en construction.

Comment la PPRD améliore-t-elle la résistance aux fissures dans les mortiers ?

La PPRD améliore la résistance aux fissures en formant un réseau semblable à une toile à l'intérieur du mortier, répartissant les contraintes et réduisant ainsi la formation de fissures dues au séchage rapide ou aux variations de température.

Pourquoi l'acétate de vinyle-éthylène (VAE) est-il important dans les PRV ?

Le VAE est un copolymère privilégié dans les PRV en raison de son élasticité, de son faible coût et de sa compatibilité avec les matériaux à base de ciment, améliorant ainsi la flexibilité, l'adhérence et la durabilité des films polymères.

Quelles sont les plages de dosage optimales pour les PRV à base de VAE ?

La plage de dosage optimale se situe généralement entre 1 % et 5 % en poids, avec une fourchette de 2,5 % à 3,5 % offrant un bon équilibre entre coût et performance, selon les besoins spécifiques du projet.

Comment le VAE améliore-t-il la performance du mortier sous contrainte ?

Le VAE améliore la performance en maintenant la stabilité thermique, en réduisant l'absorption d'eau et en répartissant les contraintes, ce qui permet de respecter les normes de construction et de réduire les besoins de réparation au fil du temps.

Table des Matières

-

Comprendre la poudre polymère redispersible (RDP) et son rôle dans la résistance aux fissures

- Qu'est-ce que la poudre polymère redispersible (RDP) et comment fonctionne-t-elle dans le mortier

- Amélioration de la flexibilité et de la résistance à la traction grâce à la modification par RDP

- Formation du film polymère et son rôle dans la réduction de la propagation des fissures

- Réduction du module d'élasticité pour s'adapter aux mouvements du support

- L'importance de l'acétate de vinyle-éthylène (VAE) dans les formulations RDP

- Mécanismes par lesquels les PRD et le VAE empêchent la fissuration du mortier

- Optimisation du RDP avec le VAE pour performances et efficacité coûts

-

Questions fréquemment posées

- Qu'est-ce que la poudre polymère redispersible (PPRD) ?

- Comment la PPRD améliore-t-elle la résistance aux fissures dans les mortiers ?

- Pourquoi l'acétate de vinyle-éthylène (VAE) est-il important dans les PRV ?

- Quelles sont les plages de dosage optimales pour les PRV à base de VAE ?

- Comment le VAE améliore-t-il la performance du mortier sous contrainte ?