RDP:n ymmärtäminen ja sen rooli ETICS-järjestelmissä

Mitä ovat hajautettavat polymeerijauheet (RDP)?

Uudelleenjakaantuvat polymeerijauheet, eli lyhyesti RDP, valmistetaan ruiskukuihduttamalla polymeeriemulsiota ja niissä on tavallisesti aineita kuten vinyyliasetaatti- tai akryylikopolymeerejä. Kun ne sekoitetaan veden kanssa, ne muuttuvat takaisin stabiiliksi lateksimuodoksi, joka toimii erittäin hyvin yhdistettynä sementtipohjaisiin laastoihin. RDP:n arvokkuuden perustaa ovat useat tärkeät ETICS-järjestelmien eli ulkoisten lämmöneristysjärjestelmien ominaisuuksien parannukset, joista nykyään puhutaan paljon. Urakoitsijat pitävät erityisesti materiaalien välisen tartunnan paranemisesta, lopputuotteen joustavuuden lisääntymisestä sekä huomattavasti parantuneesta vesitiiviystä. Näillä parannuksilla on merkitystä rakennustyömailla, joissa säätolisuudet voivat vaihdella.

Polymeerikalvon muodostuminen laastomatriksissa

Laastin kovettumisen aikana RDP-hiukkaset muodostavat jatkuvan polymeerikalvon sementtimatriisin sisälle kahden vaiheen prosessilla. Aluksi polymeeriemulsiio täyttää mikrohalkautumia sementin hydratisoitumisen aikana. Kun hydratisoituminen päättyy, nämä hiukkaset yhdistyvät joustavaksi verkoksi, joka:

- Sitoo epäorgaanisia hiukkasia nanoskaalassa

- Kompensoi kutistumisjännityksiä

- Luo kosteudenläpäisyltä suojaavia esteitä

Tämä kalvo parantaa vetolujuutta jopa 40 % verrattuna muokkaamattomiin laasteihin säilyttäen samalla höyrynläpäisevyyden.

RDP:n integrointi monikerroksiseen ETICS-rakenteeseen

ETICS-rakenteissa RDP optimoi suorituskykyä eri kerroksissa:

| Kerros | RDP:n toiminto | Suorituskyvyn parantaminen |

|---|---|---|

| Liimapuu | Parantaa alustan adheesiota kemiallisen sideketjun avulla | 30 % korkeampi irrotuslujuus |

| Pohjaleima | Uudelleenjakaa lämpö/mekaaniset jännitykset | 50 % vähemmän halkeamatiheys |

| Vahvistusverkko | Parantaa polymeeri-sementtimatriisin k cohesiota | 25 % suurempi iskunkestävyys |

Järjestelmäsuunnittelijat valitsevat RDP-luokat lasi siirtymälämpötilan (Tg) ja minimikalvonmuodostuslämpötilan (MFT) perusteella, jotta ne vastaavat ilmaston mukaisia vaatimuksia. 2,5–3,5 %:n RDP-annos tasapainottaa yleensä joustavuutta ja puristuslujuutta eurooppalaisissa ETICS-sovelluksissa.

Parantunut adheesio ja liitännän suorituskyky RDP-modifioiduilla laastimassoilla

Kuinka RDP parantaa veto-adheesiolujuutta ETICS-järjestelmissä

Uudelleenjakaantuvat polymeerijauheet eli RDP:t parantavat ETICS-järjestelmien lujuutta ns. kaksinkertaisen sidostuksen avulla. Kun sementti alkaa jäyktyä, RDP-hiukkaset muodostavat joustavia polymeerikalvoja, jotka täyttävät perusmateriaalin ja eristekerrosten väliset rakot. Tässä prosessissa sementin kovettumisen ja polymeeriverkon muodostumisen yhdistäminen tekee vedentartuntolujuudesta huomattavasti paremman kuin perinteisillä laastimassoilla, jopa kolminkertaisen. Tämä on tärkeää, koska polymeerin elastisuus kompensoi alustan pieniä epätasaisuuksia ja säilyttää silti yhteyden kaikissa kuormitustilanteissa.

Eristerakenteen ja alustan välinen koheesio

RDP-modifioidut laastit osoittavat erinomaista liimapitoisuutta yleisten ETICS-materiaalien kanssa:

| Substraattityyppi | Liimautumisen parantaminen | Pääedut |

|---|---|---|

| Laajennettu polystyreeni | 30-150% | Estää eristekerroksen irtoamisen tuulikuormissa |

| Mineraalivilla | 70-200% | Säilyttää liiman muuttuessa lämpötilaolosuhteet |

| Vanhentunut betoni | 100-300% | Peittää mikrokolrot olemassa oleviin seinämiin |

Tämä parantunut koheesio johtuu RDP:n kyvystä tunkeutua pinnan huokoihin ja muodostaa jatkuvia kalvoja, jotka kestävät leikkausjännityksiä materiaalirajapinnoilla.

RDP-annostuksen optimointi suorituskykyisten liimapohjien valmistuksessa

Optimaalinen RDP-pitoisuus on tyypillisesti 2–5 painoprosenttia kuivassa sekoituksessa. Alhaisemmat annokset (<2 %) eivät tarjoa riittävää polymeeriverkostoa, kun taas liialliset määrät (>5 %) voivat heikentää puristuslujuutta. Keskilämpövyöhykkeiden kenttätiedot osoittavat, että 3 % RDP saavuttaa:

- 28 vuorokauden vetolujuus ≥ 0,5 MPa (EN 13499 -standardi)

- Jäädytyksen ja sulamisen jälkeinen lujuuden säilyminen ≥ 85 %

- Käyttöajan pidentäminen 15–25 minuuttia alustan säätämiseen

Uudemmat reseptit tasapainottavat näitä ominaisuuksia yhdistämällä RDP:tä vedenpitäviin lisäaineisiin, mikä mahdollistaa luotettavan suorituskyvyn kosteissa olosuhteissa ilman avoimuusajan heikkenemistä.

Joustavuus, halkeamisresistenssi ja jännitysten hallinta laastureissa

RDP:n panos joustavuuteen ja halkeamien ehkäisyyn

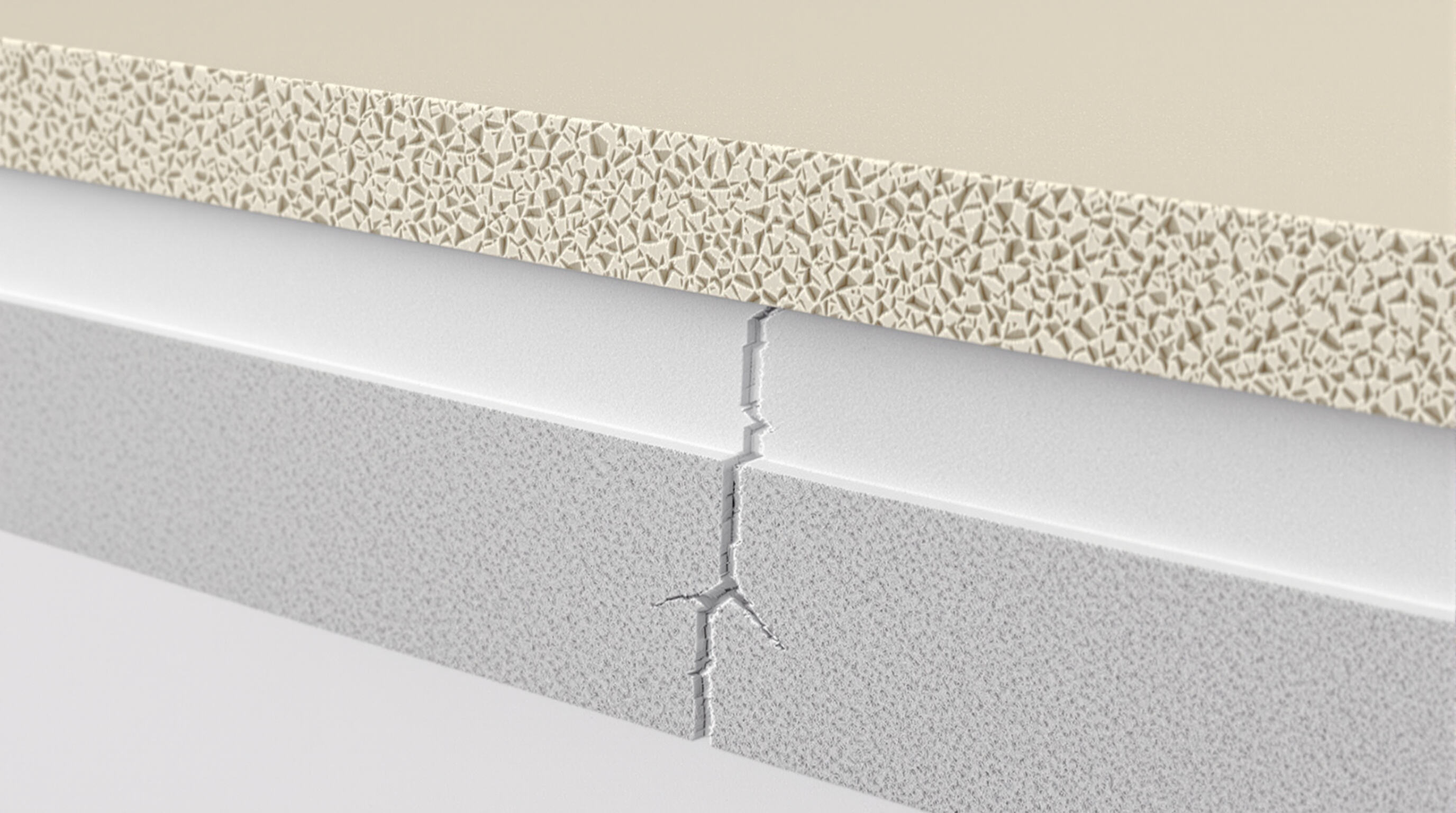

Kun hienojaksoisia polymeeripölyjä lisätään sideaineseoksiin, ne muodostavat jatkuvan kalvon sementtimatriisin läpi, mikä tekee todellisen eron. Tämä erityiskalvo voi parantaa joustavuutta noin 65 prosenttia verrattuna tavallisiin sideaineseoksiin, joissa ei ole näitä lisäaineita. Polymeeri yhdistää itse asiassa ne pienten halkeamien, jotka syntyvät esimerkiksi lämpötilan vaihteluiden tai perustason liikkuessa. Näin ollen se estää halkeamien pahenemisen, koska jännite jakaantuu koko sideainekerroksen yli eikä keskity yhteen kohtaan. Tarkastellaan sideaineseoksia, jotka sisältävät noin 3 % RDP:tä. Nämä materiaalit kestävät muodonmuutoksia yli 0,5 mm/metri ennen rikkoutumista, mikä on erittäin tärkeää alueilla, joissa lämpötila vaihtelee voimakkaasti, joskus yli 40 asteen vaihteluiden kautta eri vuodenaikoina.

Pohjaseoksen jännitteiden uudelleenjakautumismekanismi

RDP-teknologialla valmistetut muokatut laastit toimivat eri tavalla kuin perinteiset materiaalit jännitysten käsittelyssä. Näiden erikoisseosten tapauksessa ne eivät halkeile paineen alla kuten tavalliset laastit, vaan ne venyvät ja taipuvat, sitoen voimat ennen kuin ne aiheuttavat vahinkoa. Testit osoittavat, että voimakkaiden tuulien tai maanjäristysten aikana sisään rakentunut polymeeriverkosto kestää jopa 50 % enemmän venymistä kuin standardimateriaalit, mikä tarkoittaa, että materiaali liikkuu voiman mukana eikä hajot kokonaan. Erityisen hyödyllistä tämä on pohjakerroksen sovelluksissa. Siellä, missä eristyslevyt kohtaavat toisensa, jännitys usein kertyy ja aiheuttaa ongelmia ajan myötä. RDP:n ainutlaatuisen viskoelastisen luonteen ansiosta nämä jännityspisteet jakaantuvat tasaisemmin pinnalle, estäen halkeamien syntymisen näissä kriittisissä liitoksissa.

Joustavuuden ja jäykkyyden tasapainottaminen julkisivuviimeistelykerroksissa

Optimaalinen RDP-annos (2–4 painoprosenttia) luo kaksifaasisen rakenteen:

- Elastinen vaihe : Polymeeripitoiset vyöhykkeet imevät jopa 90 %:n verran syklisestä jännityksestä

- Jäykkä vaihe : Sementtimatriisi ylläpitää puristuslujuutta (>15 MPa)

Korkea RDP-pitoisuus (>5 %) saattaa aiheuttaa liiallisen muovisuuden, mikä vähentää vastustuskykyä myrskynpyörteitä tai kulutusta vastaan.

RDP-pitoisuuden optimointi dynaamista kuormitusta ja ilmaston vaikutuksia varten

Eurooppalaisten ETICS-projektien kenttätiedot osoittavat:

| Ilmaston vyöhyke | Optimaalinen RDP-% | Murtumisen vähentäminen (%) |

|---|---|---|

| Välimeren | 3.2% | 72% |

| Kontinentaalinen | 4.0% | 65% |

| Merillinen | 2.8% | 68% |

Myrskynalttiisiin alueisiin 3,5 %:n RDP-pitoisuuden ja polypropeenikuitojen yhdistäminen takaa yli 25 vuoden kestävyyden 150 mph tuulissa.

RDP-parannetun ETICS-järjestelmän vesitiiveys, kestävyys ja pitkäaikainen suorituskyky

Veden imeytymisen vähentäminen ja kosteuden hallinnan parantaminen

RDP vähentää veden imeytymistä ETICS-laastoihin muodostamalla hydrofobisia polymeerikalvoja, jotka tukkivat kapillaariporet. Testit osoittavat, että nämä suojakerrokset voivat vähentää kosteuden tunkeutumista materiaaliin noin 60 %:lla kiihdytettyjen sääolojen vaikutuksen alaisena polymeerillä parannettuja julkisivuvaahdeja tarkasteltaessa. Akryylipohjaiset RDP-versiot toimivat erityisen hyvin korkean ilmankosteuden alueilla. Todellista näyttöä on saatu hotelli- ja lomakohteissa, joissa huoltotiimit raportoivat noin 72 %:n pienemmät korjauskustannukset, koska seinille ei kasvanut niin paljon levää ja ajan myötä ilmestyvät ikävät valkoiset suolakiteet eli effloresenssi vähentyivät.

Pitkäaikainen kestävyys kiihdytetyn iätymisen ja kenttätietojen perusteella

ETICS-järjestelmät, jotka sisältävät 3–5 % RDP:tä, säilyttävät 95 %:n adheesiovoimakkuuden 150 jäädytys-sulatuskierroksen jälkeen (Fraunhofer IBP, 2023). Rannikkoalueilla suolakahvaukseen altistetut RDP:llä parannetut peruskerrokset osoittivat 40 % vähemmän halkeamia kuin muuntamattomat vastineensa 5 000 tunnin jälkeen. Pohjois-Euroopasta kerätty käytännön suorituskykydata vahvistaa, että RDP-järjestelmät säilyttävät halkeamien leveyden enintään 0,3 mm:n rajoissa 12 vuoden ajan – mikä on kriittistä eristyksen heikkenemisen estämiseksi.

Käyttöiän ennustaminen ja suorituskyky Euroopan ilmastovyöhykkeillä

Ilmastoprojektioiden mukaan RDP-muunnetuilla ETICS-rakennuksilla on odotettavissa kestävän yli 35 vuotta sellaisissa paikoissa kuin Saksa, jossa sää ei ole liian äärimmäistä. Vähemmän etelässä, Välimeren alueella, erityiset UV-stabiilit RDP-kaavat vähentävät pinnan kulumista noin 22 % verrattuna tavallisiin seoksiin. Pohjoisessa, Skandinaviassa, nämä materiaalit osoittautuvat myös varsin kestäviksi. Kimmoisuuden palautuminen vaihtelee 15–18 %:n välillä, mikä auttaa suojaamaan rakennetta vastaan äärimmäisiä lämpötilan vaihteluita, joita siellä esiintyy talvella miinus 30 asteesta kesällä plussa 25 asteseen. Tärkeimpänä seikkana tämä suorituskyky täyttää melkein kaikki kestoisuusvaatimukset, jotka on määritelty EN 13950 -standardissa, ja yhteensopivuusaste on noin 98 %.

RDP:n kestävyys, energiatehokkuus ja sovellusedut ETICS-järjestelmissä

Energiatehokkuuden parannukset RDP-muunnettua rakennuseristystä käytettäessä

RDP-parannetut laastit parantavat lämmöneristystehokkuutta ulkoseinäeristejärjestelmissä (ETICS) vähentämällä lämpösiltoja eristeleven liitoksissa. Polymeerimodifioidut massat saavuttavat jopa 15 % paremman lämpötehokkuuden verrattuna perinteisiin julkisivuvaahdottuihin, mikä johtaa mitattaviin energiansäästöihin rakenteen elinkaaren aikana.

Elinkaarianalyysi ja panos viherrakennussertifioinneissa

Elinkaarianalyysit osoittavat, että RDP-muunnettujen ETICS-järjestelmien käyttö vähentää sisällytettyä hiilijalanjälkeä 18-22%verrattuna perinteisiin sementtipitoisiin koostumuksiin. Nämä järjestelmät edistävät 6–8 LEED-pistettä kategorioissa kuten Energiatehokkuus ja Materiaalien ainesosat, tukevat noudattamista EU:n kestävien korjausrakentamisen luokituksessa.

Käsiteltävyys, avoin aika ja työntekijöiden kokemus RDP-laasteilla

RDP optimoi laastin reologiaa, pidentäen avoimeksi jäämistä aikaa 30-50 minuuttia -kriittinen suurten ETICS-hankkeiden kannalta. Työntekijät raportoivat 40 % vähemmän sovellusvirheitä RDP-formulointien käytössä, erityisesti monimutkaisissa geometrioissa, kuten ikkunapensaita. Tämä työnkäytettävyyden ja tarkkuuden tasapaino takaa halkeamattomat päällysteet dynaamisten tuulikuormien (≥25 m/s) alaisuudessa.

UKK

Mikä on RDP:n käytön pääedut ETICS-järjestelmissä?

RDP parantaa adheesiota, joustavuutta, vesikestävyyttä ja kestoa ETICS-järjestelmissä, mikä johtaa parantuneeseen suorituskykyyn erilaisissa ympäristöolosuhteissa.

Kuinka RDP parantaa vetolujuutta?

RDP-hiukkaset muodostavat joustavia polymeerikalvoja kovettumisen aikana, mikä parantaa vetolujuutta täyttämällä tilan perustaso- ja eristekerrosten välillä.

Mikä on ideaalinen RDP-annos ETICS-sovelluksissa?

Ideaalinen RDP-annos vaihtelee tyypillisesti 2–5 painoprosenttia riippuen tietyistä suoritusvaatimuksista ja ilmasto-oloista.

Voiko RDP-muunnettu ETICS kestää äärimmäisiä sääoloja?

Kyllä, RDP:n ainutlaatuiset ominaisuudet parantavat ulkoseinäjärjestelmän kykyä kestää äärimmäisiä sääolosuhteita, mukaan lukien lämpötilan vaihtelut, tuulikuormat ja kosteus.

Miten RDP edistää kestävyyttä rakentamisessa?

RDP-muunnetuilla ulkoseinäjärjestelmillä vähennetään sisällytettyä hiilijalanjälkeä ja parannetaan energiatehokkuutta, mikä edistää vihreitä rakennussertifikaatteja ja kestäviä käytäntöjä.

Sisällys

- RDP:n ymmärtäminen ja sen rooli ETICS-järjestelmissä

- Parantunut adheesio ja liitännän suorituskyky RDP-modifioiduilla laastimassoilla

- Joustavuus, halkeamisresistenssi ja jännitysten hallinta laastureissa

- RDP-parannetun ETICS-järjestelmän vesitiiveys, kestävyys ja pitkäaikainen suorituskyky

- RDP:n kestävyys, energiatehokkuus ja sovellusedut ETICS-järjestelmissä

- UKK