Redispersoituvan polymeerijauheen (RDP) ymmärtäminen ja sen rooli halkeamisvastaisuudessa

Mikä on redispersoitava polymeerijauhe (RDP) ja kuinka se toimii laastissa

Uudelleenjakaantuva polymeeripuu, jota kutsutaan usein lyhyesti RDP:ksi, alkaa elämänsä spraykuivattuna polymeeriemulsiota. Kun sitä lisätään veteen, se muuttuu jälleen joustavaksi ja tahmeaksi aineeksi, joka sekoittuu laastiseoksiin. Useimmat RDP-tuotteet sisältävät kopolymeereitä, kuten vinyyliasetaatti-etyyliä (VAE), joka toimii tavallaan liiman tavoin sementin hiukkasten ja niiden pinnan välillä, jolle sitä sovelletaan. Tämä yhteys tekee koko seoksesta paremmin koheesiivisen, eikä siitä tule liian haurasta ja helposti murtuvaa. Toimintaperiaate on itse asiassa melko mielenkiintoinen. Kun tuote sekoitetaan laastiin, nämä pienet polymeerihiukkaset leviävät tasaisesti seokseen. Kun laasti kuivuu, polymeerit alkavat linkittyä keskenään, muodostaen jonkinlaisen verkon materiaalin sisään. Tämä sisäinen rakenne auttaa imeytymään rasituksia eri suunnista ja jakaa voimat tasaisesti eikä anneta niiden keskittyä yhteen pisteeseen. Käytännössä tämä tarkoittaa sitä, että murtumia syntyy vähemmän, kun laasti kuivuu nopeasti tai kokee lämpötilavaihteluita ajan mittaan.

Joustavuuden ja vetolujuuden parantaminen RDP:n avulla

Kun muokkaamme laastia RDP:llä, se vähentää kimmoisaa moduulia noin 40 %. Mikä tämä tarkoittaa? No, materiaali on joustava riittävän pitkälle liikkumaan mukana sen pinnan kanssa, johon sitä käytetään, ilman murtumista. Testit osoittavat, että uusi polymeerimatriisi parantaa vetolujuutta noin 25–30 % verrattuna tavalliseen laastiin. Standardit taivutustestit tukevat tätä, vaikka tulokset voivat vaihdella riippuen siitää, miten näytteet on valmistettu. Ulkoinen eristysjärjestelmä vaatii juuri tällaista tasapainoa taivutuskestävyyden ja pitävän lujuuden välillä. Näihin järjestelmiin kohdistuu jatkuvasti haasteita tuulen aiheuttamasta paineesta ja päivittäisestä lämpötilan vaihtelusta johtuvista materiaalien laajenemis- ja supistumisilmiöistä.

Polymeerikalvon muodostuminen ja sen rooli murtumisten estämisessä

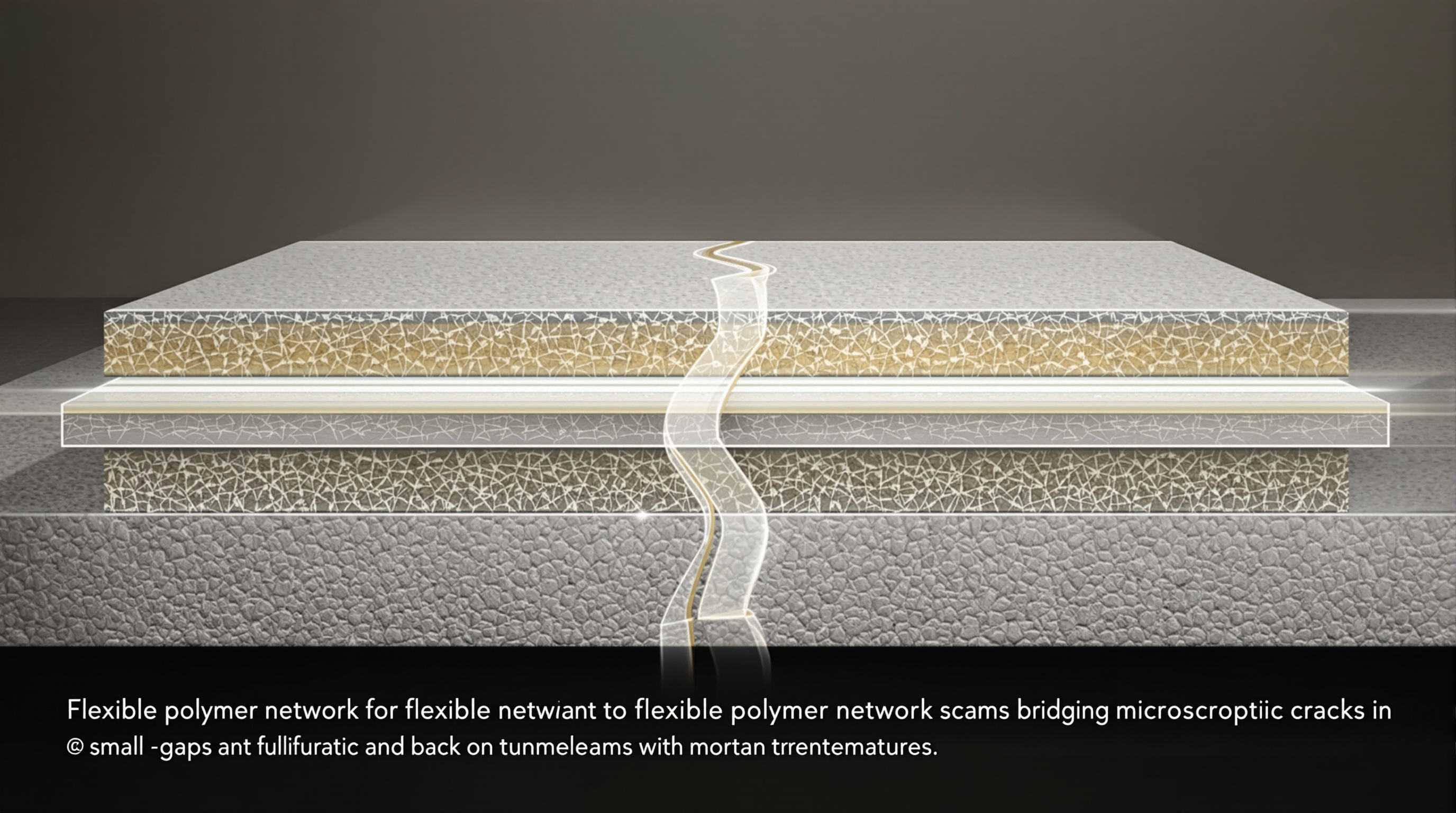

Kun sideaine alkaa kuivua, RDP muodostaa jatkuvan polymeerikalvon, joka tunkeutuu näihin pieniin kapillaariporeihin ja kiinnittyy sementtihydraatteihin. Tämä kalvo on hyödyllinen siitä syystä, että se toimii eräänlaisena esteenä halkeamien leviämiselle. Sen sijaan, että pienten halkeamien annettaisiin leviää nopeasti, kalvo jakaa rasituksen koko verkostoonsa. Erityisesti VAE-pohjaiselle RDP:lle tyypillistä on myös todellinen joustavuus – ne venyvät noin 150 % ennen katkeamistaan. Tämä tarkoittaa, että ne voivat kirjaimellisesti ylittää materiaaliin muodostuvat halkeamat ja estää niitä kehittymästä myöhemmin näkyviksi murtumiksi.

Kimmoisuusmodulin alentaminen sopeuttaakseen välipinnan liikettä

Alentamalla jäykkyys, RDP mahdollistaa sideaineen kestää rakenteellisia siirtymiä lämpölaajenemisesta johtuen – jopa 2 mm/m betonissa – ilman irtautumista. Tämä ominaisuus on erityisen tärkeä maanjäristysalttiilla alueilla, joissa rakentamismääräykset edellyttävät sideaineilta adheesion säilymistä syklisten kuormitusten alaisuudessa.

Vinyyliasetaatti-etyleenin (VAE) merkitys RDP-koostumuksissa

Miksi VAE:ta suositaan suorituskykyisissä RDP-kopolymeereissä

VAE eli vinylasetaatti-etyleeni on huippuvalinta punaisissa hajautettavissa polymeeripölyissä, koska se tarjoaa optimaalisen yhdistelmän joustavuutta, edullisuutta ja hyvää yhteensopivuutta sementtipohjaisten materiaalien kanssa. Tämän materiaalin erityisominaisuus on etyleenin venyvyys yhdistettynä vinylasetaatin vahvaan tarttuvuuteen. Tämä yhdistelmä toimii erinomaisesti laastiseoksissa, jotka joutuvat kestämään lämpötilojen vaihteluita ja kaikenlaisia kuormituksia ajan myötä. Katsottaessa nykyistä tilannetta rakennusteollisuudessa, on helppo nähdä, miksi VAE jatkaa hallitsemistaan rakennusluokan RDP-kaavoissa. Tiukemmat säännökset haihtuvien orgaanisten yhdisteiden osalta sekä korkeammat suorituskykyvaatimukset ovat ohjanneet valmistajia tämän vaihtoehdon pariin. Lisäksi laatetta tai ulkoseinien eristysjärjestelmiä kehitettäessä muotoilijat voivat saavuttaa vaativat ISO-standardit tarttumislujuudelle samalla kun säilyttävät seoksen helposti käsiteltävänä työmaalla.

Miten VAE parantaa polymeerikalvojen kimmoisuutta, adheesiota ja kestoa

Kun VAE lisätään RDP:hen, muodostuu monimutkaisia polymeeriverkkoja, jotka ulottuvat tiilen pienten halkeamien yli säilyttäen samalla rakenteen eheyden. Etyylin osuudet toimivat hiukkasella kuin molekyylitasoisia pieniä iskunvaimentimia, mikä vähentää materiaalin jäykkyysastetta. Puhumme noin 40 %:n laskusta jäykkyydessä verrattuna tavallisiin sideaineisiin. Tämä tekee eron alustoille, jotka liikkuvat hieman ajan myötä. Näin sekoitettu tiili kestää liikettä 2–3 millimetriä metriä kohden ennen kuin se hajoaa – asia, joka on erittäin tärkeä suurten laattojen asennuksessa laajalle alueelle. Toisaalta vinylasetaatti-osat sitoutuvat erittäin hyvin sementtiin sen haihduttaessa. Tuloksena on irrotuslujuuksia, jotka ylittävät selvästi 1,5 newtonia neliömillimetriä kohti, jopa vaikeilla pinnoilla kuten vanhalla maalatulla betonilla, jossa perinteiset menetelmät usein epäonnistuvat.

Tärkeät VAE:n ominaisuudet, jotka parantavat laastin käyttäytymistä rasituksen alaisena

Kolme keskeistä ominaisuutta tekevät VAE:sta välttämättömän halkeamien estämiseksi:

- Lämpöstabiilisuus : Säilyttää joustavuuden -20 °C:sta 90 °C:een

- Vedeneristävä rakenne : Vähentää vedenimukykyä 60–70 % verrattuna muuntamattomaan laastiin

- Jännityksen jakautuminen : Polymeerikalvot jakavat pistekuormat alueille, jotka ovat 5–10 kertaa suurempia

Yhdessä nämä ominaisuudet mahdollistavat VAE-pohjaisen RDP:n käytön, joka täyttää EN 12004 -standardin muovattavien liimapohjien osalta ja pidentää käyttöikää jäätymis-sulamisoloissa. Käytännön tiedot osoittavat, että rakenteet, joissa käytetään VAE-modifioidun laastin, vaativat 35 % vähemmän korjauksia kymmenen vuoden aikana verrattuna perinteisiin seoksiin.

Mekanismit, joiden kautta RDP ja VAE estävät laastin halkeamista

Jännityksen hajaantuminen ja halkeamien ylitys polymeeriverkoston muodostumisen avulla

Kun RDP:ää yhdistetään VAE:hen, se luo joustavan 3D-polymeeriverkon sideaineseokseen. Tämän seurauksena verkko jakaa mekaaniset voimat koko materiaalin läpi sen sijaan, että ne kertyisivät heikoihin kohtiin. Mikärirakot alkavat muodostua? Ei ongelmaa, sillä VAE:llä vahvistetut polymeerikuidut todella ylittävät nämä pienet rakot. Testit ovat osoittaneet noin 50–60 %:n vähentymisen näiden rakojen leviämisen nopeudessa pakkas- ja sulamisjaksojen aikana. Nämä elastiset kalvokerrokset pysyvät kiinni toisissaan, vaikka perustaso laajenee ja kutistuu, mikä on erityisen tärkeää ulkona käytettäville materiaaleille, joissa lämpötila vaihtelee jatkuvasti vuorokauden ja vuodenaikojen mukaan.

Parantunut sidostuslujuus laastin ja alustan välillä RDP/VAE-järjestelmien avulla

Kun RDP toimii yhdessä VAE:n kanssa, se tekee sidoksesta laastin ja sen pinnan välillä huomattavasti vahvemmaksi kahdella eri tavalla. VAE:ssa on näitä pooliryhmiä, jotka muodostavat kemiallisia sidoksia rakennusmateriaaleissa esiintyviin mineraaleihin. Samalla RDP-hiukkaset kiinnittyvät alustan pinnan pieniin reikiin ja rypsiin. Testit osoittavat, että tämä yhdistelmä voi parantaa liimapitoisuutta 25–35 prosenttia verrattuna tavallisiin laasteihin, mikä on erityisen tärkeää vaikeisiin pinnoitteisiin, kuten vanhaan säätöbetoniin tai keraamisiin laattoihin, joihin kiinnittyminen on vaikeaa. Hyödyllistä on myös se, että tämä modifioitu kerros säilyy joustavana myös rasituksen alaisena, joten se ei murtu ja irtoa kuten perinteiset kovat laastit, kun rakennukset vähän ajan kuluessa istuvat tai siirtyvät.

RDP:n optimointi VAE:lla suorituskyvyn ja kustannustehokkuuden parantamiseksi

Suositeltavat VAE-pohjaisen RDP:n annosmäärät maksimaalista halkeamisvastusta varten

Kun on kyse VAE-muunnetusta RDP:stä sementtipohjaisissa laastureissa, kultainen leikkaus on yleensä painoprosenttia kohden 1–5 %:n välillä, vaikka paras tulos riippuu erityisesti projektin vaatimuksista. Otetaan esimerkiksi ulkoeristysjärjestelmät, jotka altistuvat lämpötilan vaihteluille – useimmat asiantuntijat suosittelevat noin 3,2–4,1 %:n VAE-RDP-pitoisuutta. Tämä alue johtaa tyypillisesti noin 85 %:n vähennykseen halkeamisongelmissa samalla kun puristuslujuus pysyy selvästi yli kriittisen 25 MPa:n rajan. Yli 5 %:n käyttö aiheuttaa itse asiassa ongelmia, kuten huonon työstettävyyden ja merkittävästi korkeammat materiaalikustannukset, jotka voivat usein nousta 18–22 %. Toisaalta alle 1 %:n käyttäminen ei ole järkevää, koska se jättää laastin alttiiksi kutistumishalkeamille, erityisesti silloin kun pohjakaava liikkuu yli 2 mm/metri laajenemis- tai kutistumissykleissä.

Formuloinnin kustannusten ja teknisen suorituskyvyn tasapainottaminen käytännön sovelluksissa

2,5–3,5 %:n annos VAE-RDP:tä tarjoaa parhaan tasapainon ja vähentää rissien korjauskustannuksia 34 % viiden vuoden aikana verrattuna muuntamattomiin laastoihin. Tämä alue parantaa:

- Vedenkestävyyttä (≤ 0,5 % imeytyminen 72 tunnin jälkeen)

- Taivutuslujuuden säilymystä (92 % 50:n jäädytys-sulatus-kierron jälkeen)

- Adheesiota huokoihin alustoihin (>1,5 N/mm²)

Vaikka akryylipohjaiset polymeerit tarjoavat 12–15 % korkeamman kimmoisuuden, VAE-RDP tarjoaa 30 % paremman kustannustehokkuuden asuinkohteisiin, joissa vaaditaan kohtalaista muodonmuutosten sietokykyä (≤1,8 mm/m).

Usein kysytyt kysymykset

Mikä on hajautettava polymeerijauhe (RDP)?

RDP eli hajautettava polymeerijauhe on suihkukuivattu polymeeriemulsio, joka sekoitettaessa veden kanssa palautuu joustavaksi ja tahmeaksi tilaksi, parantaen laastojen ominaisuuksia rakenteissa.

Kuinka RDP parantaa laastien halkeamisresistanssia?

RDP parantaa halkeamisresistanssia muodostaessaan verkkoa muistuttavan rakenteen laastin sisälle, jakaa rasituksen ja vähentää halkeamien muodostumista nopeasta kuivumisesta tai lämpötilan vaihteluista johtuen.

Miksi vinylasetaatti-etyleeni (VAE) on tärkeä RDP:ssä?

VAE on suosittu kopolymeeri RDP:ssä sen joustavuuden, edullisuuden ja sementtipohjaisten materiaalien kanssa yhteensopivuuden vuoksi, mikä parantaa polymeerikalvojen joustavuutta, adheesiota ja kestävyyttä.

Mikä on VAE-pohjaisten RDP-tuotteiden optimaalinen annosteluväli?

Optimaalinen annos on yleensä painosta 1–5 %, joissa 2,5–3,5 % tasapainottaa tehokkaasti kustannuksia ja suorituskykyä projektikohtaisista tarpeista riippuen.

Kuinka VAE parantaa laastin suorituskykyä rasituksen alaisena?

VAE parantaa suorituskykyä säilyttämällä lämpötilavakautta, vähentämällä veden absorptiota ja jakamalla rasitusta, mikä auttaa täyttämään rakennusmääräysten vaatimukset ja vähentää korjauksien tarvetta ajan myötä.

Sisällys

- Redispersoituvan polymeerijauheen (RDP) ymmärtäminen ja sen rooli halkeamisvastaisuudessa

- Vinyyliasetaatti-etyleenin (VAE) merkitys RDP-koostumuksissa

- Mekanismit, joiden kautta RDP ja VAE estävät laastin halkeamista

- RDP:n optimointi VAE:lla suorituskyvyn ja kustannustehokkuuden parantamiseksi

- Usein kysytyt kysymykset