درک RDP و نقش آن در ETICS

پودرهای پلیمری قابل بازپخش (RDP) چیست؟

پودرهای پلیمری قابل بازپخش، یا به اختصار RDP، از طریق خشک کردن پاششی امولسیونهای پلیمری به دست میآیند و معمولاً موادی نظیر استات وینیل یا کوپلیمرهای آکریلیک را در خود دارند. هنگامی که این پودرها با آب مخلوط شوند، دوباره به شکل لاتکس پایدار تبدیل میشوند که بسیار خوب در ترکیب با ملاتهای سیمانی عمل میکند. چیزی که RDP را ارزشمند میکند، بهبود چندین جنبه کلیدی در سیستمهای ETICS — همان سیستمهای ترکیبی عایق حرارتی خارجی که امروزه زیاد از آنها صحبت میشود — است. پیمانکاران به بهبود چسبندگی بین مواد، افزایش انعطافپذیری در محصول نهایی و بهبود قابل توجه حفاظت در برابر نفوذ آب علاقه زیادی نشان میدهند. این بهبودها تفاوت واقعی در سایتهای ساختوساز ایجاد میکنند که شرایط آبوهوایی در آنها غیرقابل پیشبینی است.

تشکیل فیلم پلیمری در ماتریسهای ملات

در حین عملآوری ملات، ذرات RDP از طریق یک فرآیند دو فازی، لایهای پیوسته از پلیمر را درون ماتریس سیمان ایجاد میکنند. در ابتدا، امولسیون پلیمر حفرههای ریز بین هیدراتهای سیمان را پر میکند. با تکمیل هیدراتاسیون، این ذرات به یک شبکه انعطافپذیر تبدیل میشوند که:

- ذرات معدنی را در مقیاس نانو به هم متصل میکند

- تنشهای ناشی از جمعشدگی را جبران میکند

- سدهای آبگریزی در برابر نفوذ رطوبت ایجاد میکند

این لایه استحکام کششی را تا ۴۰٪ نسبت به ملاتهای بدون اصلاح بهبود میبخشد، در حالی که قابلیت نفوذ بخار را حفظ میکند.

ادغام RDP در ساختارهای چندلایه ETICS

در مجموعههای ETICS، RDP عملکرد را در لایههای مجزا بهینه میکند:

| لایه | عملکرد RDP | افزایش عملکرد |

|---|---|---|

| ملات چسباننده | چسبندگی به زیرلایه را از طریق اتصال شیمیایی (گرافت) افزایش میدهد | استحکاک پوستهشدنی ۳۰٪ بالاتر |

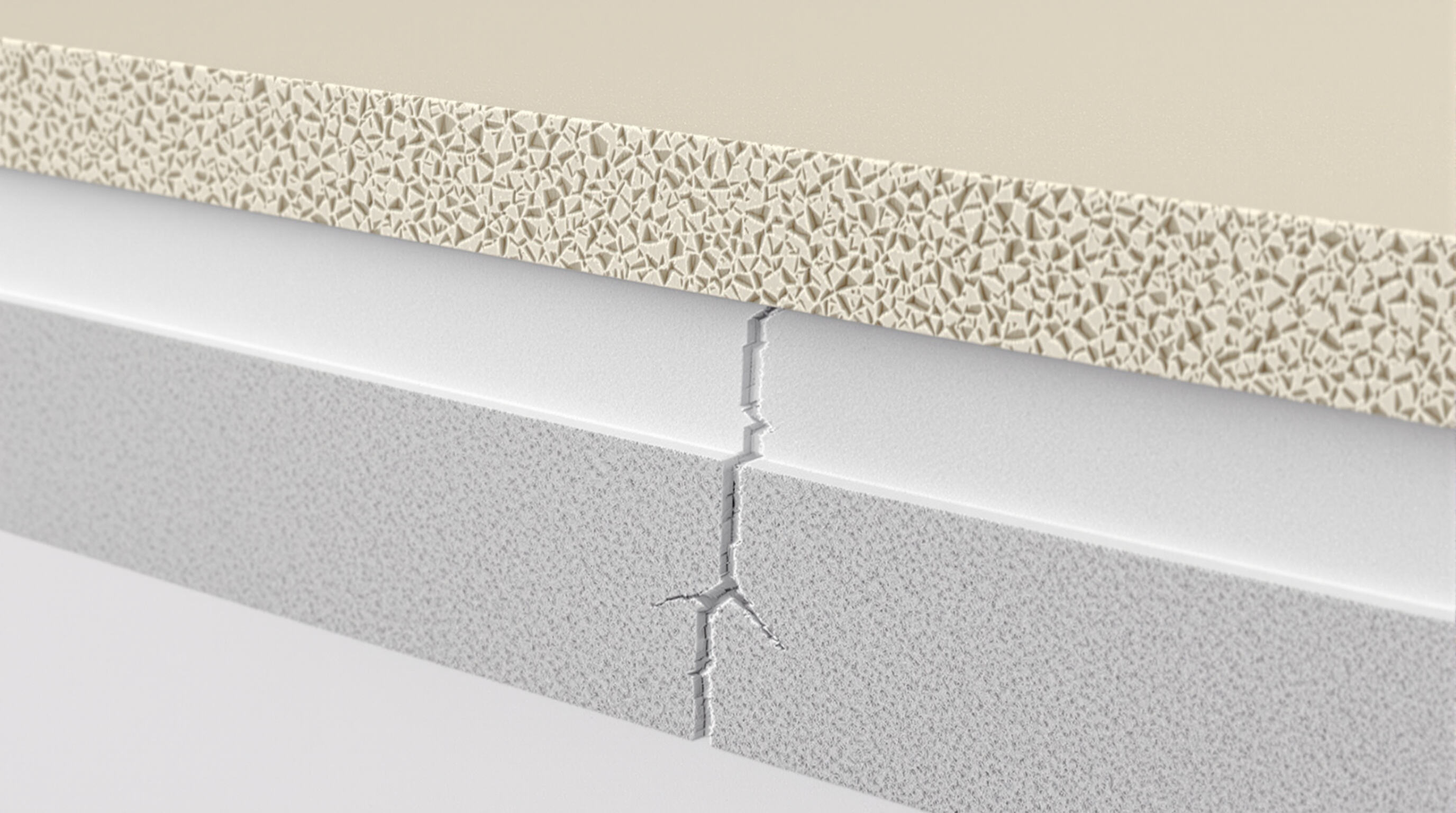

| پایه بیشمار | توزیع مجدد تنشهای حرارتی/مکانیکی | کاهش ۵۰٪ در چگالی ترکها |

| مش تقویتی | افزایش چسبندگی ماتریس پلیمر-سیمان | مقاومت ۲۵٪ بیشتر در برابر ضربه |

طراحان سیستم، درجههای RDP را بر اساس دمای انتقال شیشهای (Tg) و دمای حداقل تشکیل فیلم (MFT) انتخاب میکنند تا با الزامات اقلیمی مخصوص هماهنگ شود. مقدار معمول ۲/۵ تا ۳/۵ درصد RDP در کاربردهای ETICS اروپایی معمولاً تعادل مناسبی بین انعطافپذیری و مقاومت فشاری فراهم میکند.

چسبندگی و عملکرد بهتر اتصال با ملاتهای اصلاحشده با RDP

چگونه RDP استحکاک کششی چسبندگی را در ETICS افزایش میدهد

پودرهای پلیمری قابل بازپخش، یا به اختصار RDP، با آنچه ما سیستم اتصال دوتایی مینامیم، استحکام اضافی به سیستمهای ETICS میدهند. هنگامی که سیمان شروع به گیرش میکند، ذرات RDP به هم نزدیک شده و لایههای پلیمری انعطافپذیری تشکیل میدهند که در واقع فضاهای بین مصالح پایه و لایههای عایق را پر میکنند. آنچه در اینجا اتفاق میافتد بسیار جالب است: ترکیب سخت شدن سیمان و تشکیل شبکه پلیمری، استحکام چسبندگی کششی را به مراتب بهتر از ملاتهای معمولی میکند، گاهی حتی تا سه برابر قویتر. و این اهمیت دارد زیرا ماهیت الاستیک پلیمر میتواند با تمام برآمدگیها و فرورفتگیهای جزئی در زیرلایهها سازگار شود و در عین حال در شرایط بارگذاری همه چیز را به درستی متصل نگه دارد.

چسبندگی بین سطوح صفحات عایق و زیرلایهها

ملاتهای اصلاحشده با RDP در مواد رایج ETICS چسبندگی استثنایی نشان میدهند:

| نوع زیربنای | بهبود چسبندگی | نقشه برداری اصلی |

|---|---|---|

| پلیاستایرن منبسطشده | 30-150% | از جداشدگی در برابر بار باد جلوگیری میکند |

| کوفت معدنی | 70-200% | در حین چرخههای حرارتی، اتصال را حفظ میکند |

| بتن قدیمی | 100-300% | ترکهای ریز در دیوارهای موجود را پل میزند |

این انسجام بهبودیافته ناشی از توانایی RDP در نفوذ به منافذ سطحی و همچنین تشکیل فیلمهای پیوسته است که در برابر تنشهای برشی در رابط مواد مقاومت میکنند.

بهینهسازی مقدار RDP برای ملاتهای چسبنده با عملکرد بالا

مقدار بهینه RDP معمولاً بین 2 تا 5 درصد وزنی در فرمولاسیونهای خشک قرار دارد. مقادیر پایینتر (<2%) شبکهسازی کافی از پلیمر ایجاد نمیکنند، در حالی که مقادیر زیاد (>5%) میتوانند استحکام فشاری را کاهش دهند. دادههای میدانی از مناطق معتدل نشان میدهند که 3 درصد RDP به دست میآید:

- چسبندگی کششی 28 روزه ≥ 0.5 مگاپاسکال (استاندارد EN 13499)

- حفظ استحکام پس از چرخه انجماد-ذوب ≥ 85٪

- افزایش زمان کارپذیری به میزان 15 تا 25 دقیقه برای تنظیم زیرلایه

فرمولبندیهای اخیر این خواص را با ترکیب RDP و افزودنیهای آبگریز متعادل میکنند و امکان عملکرد قابل اعتماد در محیطهای مستعد رطوبت را بدون کاهش زمان باز میدهند.

انعطافپذیری، مقاومت در برابر ترکخوردگی و مدیریت تنش در ملاتهای گچکاری

سهم پودرهای پلیمری قابل پخش مجدد در انعطافپذیری و جلوگیری از ترک خوردگی

هنگامی که پودرهای پلیمری قابل پخش مجدد به ملاتهای گچکاری اضافه میشوند، لایهای پیوسته در سراسر ماتریس سیمان ایجاد میکنند که تفاوت قابل توجهی ایجاد میکند. این لایه ویژه میتواند انعطافپذیری را حدود ۶۵ درصد نسبت به ملاتهای معمولی که فاقد این افزودنیها هستند، افزایش دهد. آنچه اتفاق میافتد این است که پلیمر در واقع ترکهای ریزی را که از عواملی مانند تغییرات دما یا حرکت ماده پایه ایجاد میشوند، به هم متصل میکند. با انجام این کار، از بدتر شدن ترکها جلوگیری میکند، زیرا تنش در سراسر لایه ملات پخش میشود، نه اینکه در یک نقطه متمرکز شود. ملاتهایی را در نظر بگیرید که حدود ۳٪ پودر پلیمری قابل پخش مجدد دارند. این مواد میتوانند تغییر شکلهایی بیش از ۰٫۵ میلیمتر در هر متر را قبل از شکست تحمل کنند که این موضوع در مناطقی که دماهای آن نوسانات شدیدی دارد — گاهی با تغییراتی بیش از ۴۰ درجه سانتیگراد در فصول مختلف — اهمیت زیادی دارد.

مکانیسم بازتوزیع تنش در ملاتهای لایه پایه

-mortarهای اصلاحشده با فناوری RDP در مقابله با تنش به شکلی متفاوت نسبت به مواد سنتی عمل میکنند. به جای ترک خوردن تحت فشار که برای mortarهای معمولی رایج است، این مخلوطهای ویژه در واقع کشیده و خم میشوند و نیروها را جذب میکنند قبل از اینکه باعث آسیب شوند. آزمایشها نشان میدهند که در حوادثی مانند بادهای شدید یا زلزله، شبکه پلیمری داخلی میتواند تا ۵۰٪ بیشتر از مواد استاندارد کشیده شود، بدین معنا که این ماده همراه با نیرو حرکت میکند و به طور کامل دچار شکست نمیشود. چیزی که این ماده را واقعاً مفید میکند، عملکرد عالی آن در کاربردهای لایه پایه است. در نقاط حساسی که تختههای عایق به یکدیگر میرسند، تمایل به تجمع تنش و ایجاد مشکلات در طول زمان وجود دارد. اما با تشکر از ماهیت ویسکوالاستیک منحصربهفرد RDP، این نقاط تنش به صورت یکنواختتری در سطح توزیع میشوند و از تشکیل ترک در این اتصالات حیاتی جلوگیری میکند.

تعادل بین کشسانی و سفتی در لایههای نما

دوز بهینه RDP (۲ تا ۴ درصد وزنی) ساختار دو فازی ایجاد میکند:

- فاز الاستیک : مناطق غنی از پلیمر تا 90٪ از تنش های چرخهای را جذب میکنند

- فاز صلب : ماتریس سیمانی استحکام فشاری را حفظ میکند (>15 MPa)

محتوای بالاتر RDP (>5٪) خطر شکلپذیری بیش از حد را افزایش میدهد و مقاومت در برابر ضربه باران یخی یا سایش را کاهش میدهد.

بهینهسازی محتوای RDP برای بارگذاری پویا و قرارگیری در معرض شرایط آبوهوایی

دادههای میدانی از پروژههای اروپایی ETICS نشان میدهد:

| منطقه آبوهوایی | درصد ایدهآل RDP | کاهش ترک (%) |

|---|---|---|

| مدیترانه ای | 3.2% | 72% |

| کنتیننتال | 4.0% | 65% |

| دریایی | 2.8% | 68% |

در مناطق مستعد توفندها، ترکیب 3.5٪ RDP با الیاف پلیپروپیلن عمر دوام بیش از 25 سال را تحت بادهای 150 مایلی تضمین میکند.

مقاومت در برابر آب، دوام و عملکرد بلندمدت سیستمهای ETICS ارتقا یافته با RDP

کاهش جذب آب و بهبود مدیریت رطوبت

RDP با ایجاد فیلمهای پلیمری آبگریز، باعث کاهش جذب آب در ملاتهای ETICS میشود که در واقع منافذ مویینه را مسدود میکنند. آزمایشها نشان میدهند که این لایههای محافظ میتوانند مقدار رطوبت نفوذی به میزان حدود 60٪ کاهش دهند، وقتی به سطوح اصلاح شده با پلیمر تحت شرایط شتابدهنده آبوهوایی نگاه میکنیم. نسخههای آکریلیک RDP بهویژه در مناطق مرطوب عملکرد بهتری دارند. شواهد واقعی از پروژههای هتل و رزورتها میآید که تیمهای نگهداری گزارش کردند حدود 72٪ کاهش در هزینههای تعمیرات به دلیل مشکلات کمتر با رشد جلبک روی دیوارها و رسوب سفید رنگ نمکی به نام افلورسانس که با گذشت زمان ایجاد میشود.

دوام بلندمدت از طریق پیری شتابان و دادههای میدانی

سیستمهای ETICS که حاوی 3 تا 5 درصد RDP هستند، پس از 150 چرخه یخبندان-آبشدن، 95 درصد استحکام چسبندگی خود را حفظ میکنند (مراکز تحقیقاتی فراونهوفر IBP، 2023). در مناطق ساحلی، لایههای پایه غنیشده با RDP که به مدت 5000 ساعت در معرض باران نمکی قرار گرفتهاند، 40 درصد ترککمتری نسبت به نمونههای بدون اصلاح نشان دادهاند. دادههای عملکرد واقعی از اروپای شمالی تأیید میکنند که سیستمهای دارای RDP پس از 12 سال عرض ترکها را در حد حداکثر 0.3 میلیمتر حفظ میکنند؛ این موضوع برای جلوگیری از تخریب عایق بسیار حیاتی است.

پیشبینی عمر سرویس و عملکرد در مناطق آبوهوایی اروپا

بر اساس پیشبینیهای آبوهوایی، ساختمانهایی که از سیستم ETICS اصلاحشده با RDP استفاده میکنند در مناطقی مانند آلمان که شرایط آبوهوایی بسیار شدید نیست، بهراحتی بیش از ۳۵ سال عمر خواهند داشت. در منطقه مدیترانه، فرمولهای خاص پایدار در برابر UV از نوع RDP در مقایسه با مخلوطهای معمولی، سایش سطحی را حدود ۲۲٪ کاهش میدهند. در شمال، در اسکاندیناوی، این مواد نیز مقاومت قابل توجهی نشان میدهند. بازیابی کششی بین ۱۵ تا ۱۸٪ است که به محافظت در برابر تغییرات شدید دمایی که از ۳۰- درجه سانتیگراد در زمستان تا ۲۵+ در تابستان رخ میدهد، کمک میکند. مهمتر از همه، این عملکرد تقریباً تمامی الزامات تعیینشده در استاندارد دوام EN 13950 را برآورده میکند و نرخ انطباق کلی آن حدود ۹۸٪ است.

پایداری، کارایی انرژی و مزایای کاربردی RDP در سیستم ETICS

بهبود کارایی انرژی در عایقبندی ساختمانهای اصلاحشده با RDP

مортارهای غنیشده با پودر لاتکس (RDP) کارایی حرارتی در سیستمهای ETICS را با کاهش پلهای حرارتی در اتصالات تختههای عایق بهبود میبخشند. ماتریسهای اصلاحشده با پلیمر تا ۱۵٪ عملکرد حرارتی بهتر نسبت به ملاتهای معمولی دارند که این امر منجر به صرفهجویی قابلاندازهگیری در مصرف انرژی در طول چرخه حیات سازه میشود.

تحلیل چرخه حیات و مشارکت در گواهیهای ساختمان سبز

ارزیابیهای چرخه حیات نشان میدهد که سیستمهای ETICS اصلاحشده با RDP، کربن تجسمیافته را تا 18-22%نسبت به ترکیبات سنتی غنی از سیمان کاهش میدهند. این سیستمها در دستههایی مانند عملکرد انرژی و ترکیبات مواد به کسب ۶ تا ۸ امتیاز LEED کمک میکنند و همراهی با معیارهای طبقهبندی اتحادیه اروپا برای بازسازیهای پایدار را تسهیل مینمایند.

کارایی، زمان باز بودن و تجربه پیمانکاران با ملاتهای RDP

RDP رئولوژی ملات را بهینه میکند و زمان باز بودن آن را تا ۳۰-۵۰ دقیقه -برای پروژههای بزرگمقیاس ETICS بحرانی است. پیمانکاران گزارش میدهند که هنگام استفاده از فرمولبندیهای RDP، به ویژه در هندسههای پیچیده مانند بازهای پنجره، ۴۰٪ کمتر خطا در اجرا رخ میدهد. این تعادل بین کارایی و دقت، پایان کاری بدون ترک را تحت بارهای متغیر باد (≥۲۵ متر/ثانیه) تضمین میکند.

سوالات متداول

مزایای اصلی استفاده از RDP در ETICS چیست؟

RDP چسبندگی، انعطافپذیری، مقاومت در برابر آب و دوام را در سیستمهای ETICS افزایش میدهد و عملکرد بهتری را تحت شرایط مختلف محیطی فراهم میکند.

RDP چگونه استحکام چسبندگی کششی را بهبود میبخشد؟

ذرات RDP در حین عملآوری فیلمهای پلیمری انعطافپذیر تشکیل میدهند که با پر کردن فضاهای بین مواد پایه و لایههای عایق، چسبندگی کششی را افزایش میدهند.

درصد بهینه RDP برای کاربردهای ETICS چقدر است؟

درصد بهینه RDP معمولاً بین ۲-۵ درصد وزنی است که بستگی به الزامات عملکردی خاص و شرایط اقلیمی دارد.

آیا سیستمهای ETICS اصلاح شده با RDP میتوانند شرایط آبوهوایی شدید را تحمل کنند؟

بله، خواص منحصر به فرد RDP توانایی سیستمهای ETICS در مقاومت در برابر شرایط آب و هوایی شدید، از جمله نوسانات دما، بارهای ناشی از باد و رطوبت را افزایش میدهد.

RDP چگونه به پایداری در ساختوساز کمک میکند؟

سیستمهای ETICS اصلاحشده با RDP موجب کاهش کربن نهفته و بهبود کارایی انرژی میشوند و در نتیجه به دستیابی به گواهیهای ساختمان سبز و شیوههای پایدار کمک میکنند.

فهرست مطالب

- درک RDP و نقش آن در ETICS

- چسبندگی و عملکرد بهتر اتصال با ملاتهای اصلاحشده با RDP

- انعطافپذیری، مقاومت در برابر ترکخوردگی و مدیریت تنش در ملاتهای گچکاری

- مقاومت در برابر آب، دوام و عملکرد بلندمدت سیستمهای ETICS ارتقا یافته با RDP

- پایداری، کارایی انرژی و مزایای کاربردی RDP در سیستم ETICS

- سوالات متداول