PVA 1799 چیست و چرا استحکام برتری ارائه میدهد

تعریف PVA 1799: استاندارد پلیمری برای کاربردهای با عملکرد بالا

PVA 1799 در میان پلیمرهای الکل پلیوینیل به این دلیل برجسته میشود که حدود 98-99% آن هیدرولیز شده و وزنهای مولکولی آن بهدقت کنترل شده است. چه چیزی این درجه را خاص میکند؟ خب، این ویژگیها به آن اجازه میدهند تا پیوندهای قوی هیدروژنی بین مولکولها ایجاد کند. این ویژگی PVA 1799 را بهویژه برای کارهای سخت مثل تولید فیلمهای نوری با کیفیت بالا یا تولید الیاف صنعتی مقاوم مناسب میسازد. در مقایسه با سایر درجاتی که سطح هیدرولیز پایینتری دارند، PVA 1799 ساختاری پایدار حفظ میکند و توسط افزودنیهای پلاستیکی نرم نمیشود. با این حال علیرغم این پایداری، این ماده در آب محلول باقی میماند که امکانات زیادی را در مراحل پردازش در صنایع مختلف فراهم میکند.

درجه هیدرولیز و نقش حیاتی آن در استحکام فیلم

وقتی PVA 1799 تحت هیدرولیز تقریباً کامل قرار میگیرد، تعداد زیادی گروه هیدروکسیل ایجاد میشود که به تشکیل پیوندهای کووالانسی و پیوندهای هیدروژنی بین مولکولها کمک میکند. نحوه قرارگیری این مولکولها در واقع باعث میشود که مقاومت کششی ماده سه برابر نسخههایی با فقط ۸۸٪ هیدرولیز باشد. علاوه بر این، زمانی که بار اعمال میشود، لغزش زنجیرهها بسیار کمتر است که این موضوع برای فیلمهای بستهبندی که به مقاومت انفجاری حداقل ۱۰۰ مگاپاسکال نیاز دارند، بسیار مهم است. برای شرکتهایی که به دنبال تولید محصولات سازگار با محیط زیست هستند، این بدان معناست که میتوانند به جای پلیاتیلن معمولی از این ماده استفاده کنند و همچنان استحکام و دوام خوبی در محصول نهایی خود داشته باشند.

ویژگیهای وزن مولکولی که عملکرد مکانیکی را بهبود میدهند

با وزن متوسط مولکولی (Mw) در محدوده 85,000 تا 124,000 گرم بر مول، PVA 1799 تعادلی بین درهمتنیدگی زنجیرها و ویسکوزیته محلول ایجاد میکند. زنجیرهای بلندتر به تشکیل بلورینگی (تا حداکثر 65٪ با XRD) کمک میکنند و در نتیجه مدول و مقاومت سایشی الیاف را بهبود میبخشند. این ویژگی از شکست ترد مشاهدهشده در PVAهای با Mw بسیار بالا جلوگیری میکند و در عین حال شفافیت بیش از 90٪ را در فیلمها حفظ میکند.

چگونه PVA 1799 در فرمولاسیون عملکردی بهتر از سایر درجههای PVA دارد

تعادل بهبود یافته هیدرولیز به وزن مولکولی در PVA 1799 به معنای آن است که تولیدکنندگان میتوانند مواد نرمکننده را در مقایسه با جایگزینهایی مانند PVA 1788 یا مدل قدیمیتر PVA 2088 حدود ۳۰ تا شاید حتی ۵۰ درصد کاهش دهند. این کاهش به صرفهجویی واقعی در هزینه منجر میشود و همچنین پایداری حرارتی ماده را در حین فرآوری افزایش میدهد. با بررسی دادههای رئولوژی، مشاهده میکنیم که PVA 1799 پنجره ریختهگری محلول بسیار گستردهتری در محدوده دمایی ۱۵ درجه سانتیگراد تا ۴۰ درجه سانتیگراد ارائه میدهد. این مقدار در واقع بیش از دو برابر آنچه در درجات پایینتر هیدرولیز مشاهده میشود، است. چنین خواصی تولید فیلمهای بدون عیب را در مقیاس بزرگ ممکن میسازد. غیر از این هم نباشد که این درجه خاص در کاربردهایی مانند غلافبندی صفحات خورشیدی و فناوریهای مختلف غشاهای پزشکی در سراسر صنعت بسیار محبوب شده است.

علم استحکام: بلورینگی، پیوند هیدروژنی و پایداری حرارتی

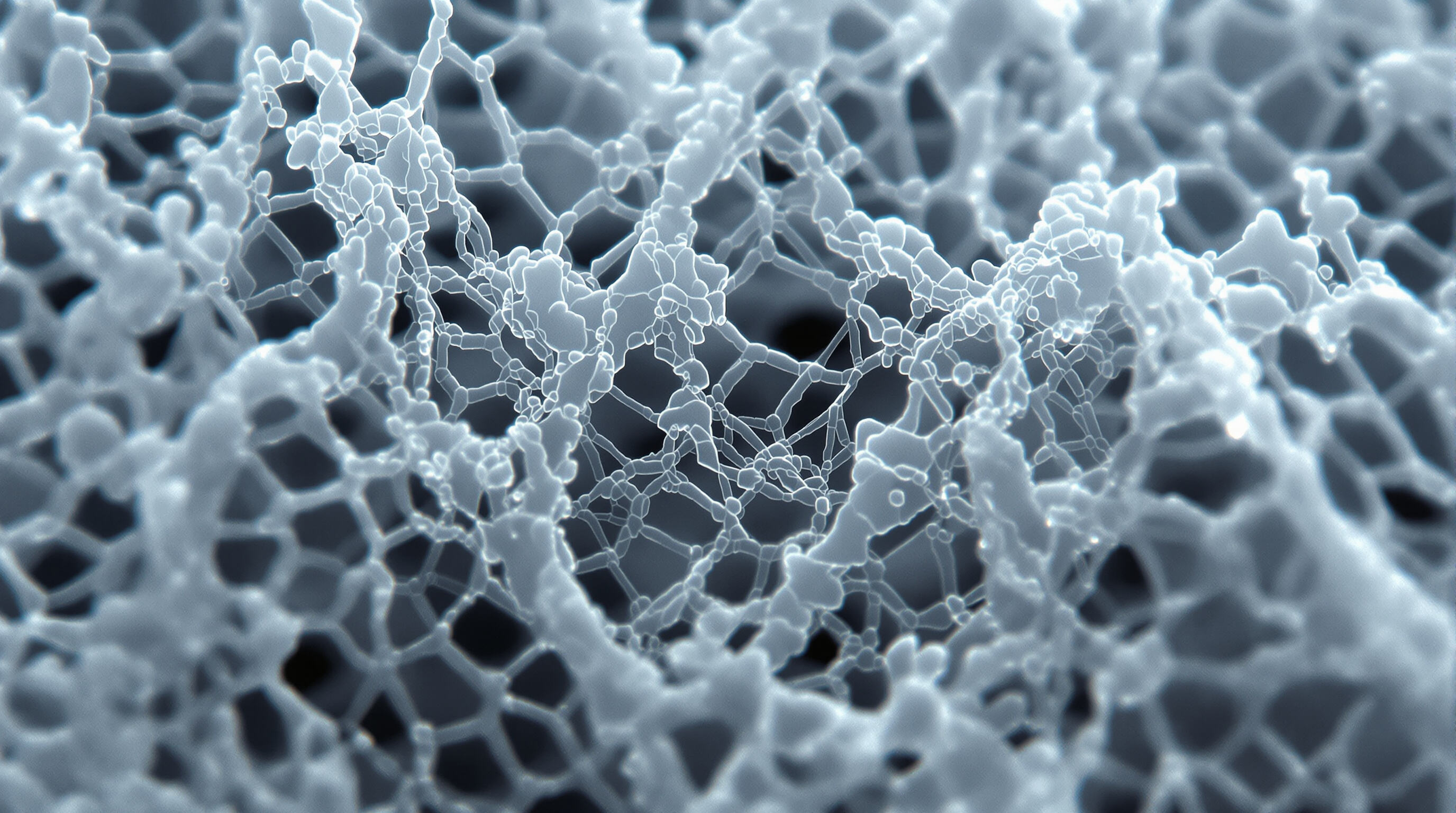

شبکههای پیوند هیدروژنی که فیلمهای PVA 1799 را تقویت میکنند

غلظت بالای گروههای هیدروکسیل در PVA 1799 پیوندهای هیدروژنی گستردهای بین مولکولی و درونمولکولی ایجاد میکند که شبکهای سهبعدی را شکل میدهد و در برابر تغییر شکل مقاومت میکند. این ساختار به افزایش ۳۲ درصدی استحکام کششی نسبت به درجههای PVA با هیدرولیز پایینتر منجر میشود، همانطور که توسط تحقیقات اخیر در Frontiers in Materials (2025).

بلورینگی و نقش آن در دوام مکانیکی

PVA 1799 دارای بلورینگی کنترلشده بین ۴۰ تا ۶۰ درصد است که تعادلی بین سفتی و انعطافپذیری ایجاد میکند. این نواحی بلوری به عنوان پیوندهای فیزیکی عمل میکنند و مدول کشسانی را تا ۱۸ درصد نسبت به فازهای بیشکل افزایش میدهند (MDPI, 2025). بلورینگی بهینه از طریق ریختهگری خشکشدن آهسته حاصل میشود و مقاومت در برابر پارگی بدون ایجاد شکنندگی حفظ میشود.

بینشی از پایداری حرارتی بر اساس آنالیز DSC از PVA 1799

تحلیل گرماوشی تفاضلی (DSC) نشان میدهد که PVA 1799 دمای انتقال شیشهای (Tg) برابر با ۸۵°C و بالاتر از آن تجزیه میشود 220°C ، عملکردی بهتر از اغلب پلیمرهای محلول در آب دارد. این مقاومت حرارتی امکان فرآوری در دمای بالا بدون شکستن زنجیر را فراهم میکند که برای تولید الیاف مبتنی بر اکسترود بسیار ضروری است.

رفتار تنش-کرنش در طی فرآیندهای کشش الیاف

| مرحله کشش | تنش (MPa) | کرنش (%) | مدول (GPa) |

|---|---|---|---|

| قبل از کشش | 120 | 8 | 2.1 |

| پس از کشش | 480 | 18 | 4.7 |

ترازشدن زنجیرهای پلیمری در حین کشش، مدول کششی را افزایش میدهد 124%، با مطالعاتی که تأیید میکنند سختیشدگی جهتگیری در نسبت امتداد 4:1 به حداکثر میرسد.

بهینهسازی تولید: روشهای ریختهگری فیلم و افشانش الیاف

روشهای ریختهگری محلول سفارشیسازیشده برای فیلمهای PVA 1799

یکنواختی بسیار بالای فیلم با حل کردن PVA 1799 در آب دیونیزه شده در دمای 85-90°C و حفظ ویسکوزیته محلول بین 2,000 تا 4,000 سنتیپوآز بدست میآید. استفاده از نسبت 6:1 آب به PVA فیلمهایی با تغییرات ضخامت کمتر از 2% تولید میکند که برای کاربردهای بستهبندی و زیستپزشکی که عملکرد مانعی یکنواخت مطلوب است، حیاتی میباشد.

تأثیر دمای خشککردن بر یکپارچگی و شفافیت فیلم

خشککردن پس از ریختهگری در دمای 50-65°C بلورینگی را (42-48%) بهینه میکند و بیش از 90% شفافیت نوری را حفظ میکند. دماهای بالاتر از 70°C باعث اتصال عرضی زودهنگام میشوند و میزان کدری را تا 30% افزایش میدهند (مجله علمی پلیمر کاربردی، 2023)، که منجر به کاهش شفافیت و عملکرد میشود.

اَفشانش مرطوب در مقابل اَفشانش الکتریکی: انتخاب روش مناسب تولید الیاف

برای الیاف PVA 1799 با دنیر بالا (>200 دنیر)، که معمولاً در تقویت سیمان استفاده میشود، روش اسپینینگ مرطوب ترجیح داده میشود و استحکام کششی بالاتر از 1.2 GPa را فراهم میکند. برای الیاف پزشکی فوقالعاده نازک (<200 نانومتر قطر)، الکترواسپینینگ دقت بینظیری ارائه میدهد و تا 94٪ ثبات در جهتگیری الیاف را به دست میآورد، همانطور که در گزارش پردازش پلیمر سال 2024 آمده است گزارش پردازش پلیمر .

بهینهسازی نسبت افروخت و مدول کششی در فرآیند الیاف

نسبتهای افروخت بین 4:1 تا 6:1 مدول کششی را 60 تا 80 درصد افزایش میدهند. روشهای بهترین عملکرد صنعتی از مؤسسه نساجی (2023) نشان میدهند که افروخت گامبهگام که در سه مرحله تحت کشش قرار میگیرد، لغزش میکروفیبریلها را به حداقل میرساند و در آزمایشهای صنعتی به مقادیر مدول تا 18.5 GPa دست یافته است.

کاربردهای واقعی PVA 1799 در مواد پیشرفته

لایههای بستهبندی زیستتخریبپذیر با استفاده از PVA 1799 با استحکام بالا

PVA 1799 استحکام کششی قابل توجهی بالای 80 مگاپاسکال ارائه میدهد و در عین حال در صورت نیاز در آب حل میشود، که آن را به گزینهای عالی برای راهحلهای بستهبندی سازگار با محیط زیست تبدیل میکند. هنگامی که به درستی قالبگیری شود، این ماده فیلمهایی تشکیل میدهد که مانند فیلم پلاستیکی معمولی (LDPE) رطوبت را بخوبی بلوکه میکنند، اما در صورت کمپوست شدن صحیح، طی شش تا هشت هفته به طور طبیعی تجزیه میشوند. تحقیقات اخیر در سال 2024 نیز یافته جالبی نشان داد: این مواد حتی در سطوح رطوبت 65 درصد حدود 94 درصد از استحکام خود را حفظ کردند. همچنین در مقایسه با برخی جایگزینهای سبز دیگر مانند نشاسته ترکیبشده با PLA، مقاومت بهتری در برابر ضربههای تیز نشان دادند و بهطور تقریبی 27 درصد بهبود در مقاومت به نفوذ داشتند.

الیاف تقویتکننده در مواد سیمانی و کامپوزیتی

مطابق تحقیقات منتشر شده در مجله مواد ACI سال گذشته، الیاف PVA 1799 با افزودن تنها به میزان 0.5 درصد وزنی به وزنی، میتوانند مقاومت خمشی بتن را حدوداً 40 درصد افزایش دهند. عامل مؤثر این الیاف، تشکیل پیوندهای شیمیایی گروههای هیدروکسیل آنها با سیمان در حین هیدراتاسیون است که از گسترش ترکهای ریز در ماده جلوگیری میکند. شرکتهای ساختوساز شروع به استفاده از این الیاف در ژئوپلیمرهای چاپشده سهبعدی کردهاند که در آنها به مقاومت کششی بالاتر از 18 گیگاپاسکال دست مییابند. این سطح از عملکرد برای ساختمانهایی که باید در برابر زلزله و سایر رویدادهای لرزهای مقاوم باشند، اهمیت زیادی دارد.

بخیههای پزشکی با بهرهگیری از زیستسازگاری و استحکام PVA 1799

با تأیید USP کلاس VI، PVA 1799 مناسب بخیههای جراحی قابل جذب است. نرخ هیدرولیز آن (۹۰ تا ۱۲۰ روز در بدن) از دست دادن تدریجی استحکام را با التهاب حداقلی تضمین میکند. استحکام اولیه پاششی ۵۰-۶۰ N/cm² برای بستن شکم مناسب است و آزمایشهای بالینی کاهش ۶۲٪ای التصاقات پس از عمل را نسبت به پلیپروپیلن نشان میدهد که بهبودی را تسریع میکند.

غلبه بر چالشهای فرآوری و پایداری PVA 1799

حساسیت به رطوبت و راهبردهای مؤثر تثبیت

طبیعت هیگروسکوپیک PVA 1799 میتواند تا ۲۵٪ افزایش جرم در محیطهای مرطوب ایجاد کند و پیوندهای هیدروژنی و عملکرد مکانیکی را ضعیف کند. اختلاط با پلیمرهای آبگریز مانند پلیلاکتیک اسید (۱۰-۱۵٪) یا استفاده از عوامل اتصال عرضی مانند گلوتارآلدئید، جذب آب را ۶۵ تا ۸۰٪ کاهش میدهد. این روشها استحکام کششی را بالای ۵۰ مگاپاسکال حفظ میکنند و کاربرد آن را در کاربردهای بیرونی افزایش میدهند.

محدودیتهای دمایی فرآوری و پیشگیری از تخریب

PVA 1799 در دمای بالای 200 درجه سانتیگراد دچار شکست زنجیره میشود (تحلیل DSC، 2023)، که این امر شرایط پردازش ذوب را محدود میکند. حفظ دما در محدوده 170 تا 190 درجه سانتیگراد و استفاده از پایدارکنندههای مبتنی بر اسید سیتریک به جلوگیری از تخریب کمک میکند. ترکیب افزودنیهای آنتیاکسیدان (0.5-1%) با اکستروژن تحت جو نیتروژن، تشکیل کربونیل را تا 90٪ کاهش داده و یکپارچگی مکانیکی را در تولید فیلم و الیاف حفظ میکند.

بحث پایداری: آیا PVA 1799 واقعاً سازگار با محیط زیست است؟

PVA 1799 در تأسیسات کمپوست صنعتی به خوبی تجزیه میشود و در دمای حدود ۵۸ درجه سانتیگراد، طی ۹۰ روز به تجزیهای در حدود ۸۵٪ میرسد. با این حال، شرایط در خاک واقعی متفاوت است و پس از شش ماه دفن شدن تنها حدود ۳۰٪ آن تخریب میشود. فرآیند تولید این ماده خودش مصرف انرژی قابل توجهی دارد که بین ۱۴ تا ۱۸ کیلوواتساعت بر کیلوگرم تولید متغیر است و این موضوع نگرانیهای جدی زیستمحیطی در میان کارشناسان پایداری ایجاد کرده است. با این حال، فعالان صنعت در حال حاضر در حال آزمایش رویکردهای جایگزین هستند. بسیاری از شرکتها شروع به استفاده از نسخههای زیستی مونومرهای استات وینیل در خطوط تولید خود کردهاند. برخی حتی در تلاش برای دریافت گواهینامههای «از مهد تا مهوار» (cradle-to-cradle) برای محصولات خود هستند. این تلاشها با توجه به پیشبینیهای فعلی تحلیلگران بازار، تا پایان سال ۲۰۲۶ هدف کاهش تأثیر کربنی کلی PVA 1799 را در حدود ۴۰ درصد دارند.

سوالات متداول

PVA 1799 چیست؟

PVA 1799 یک پلیمر الکل پلیوینیل با درجه بالای هیدرولیز و وزن مولکولی که بهدقت مدیریت شده است، میباشد که به آن استحکام و پایداری برتر میدهد.

کاربردهای متداول PVA 1799 در کجاها است؟

PVA 1799 بهطور گسترده در تولید فیلمهای نوری، الیاف صنعتی مقاوم، غلافبندی صفحات خورشیدی و کاربردهای پزشکی و بستهبندی استفاده میشود.

مقایسه PVA 1799 با سایر درجههای PVA چگونه است؟

PVA 1799 تعادل بهتری از هیدرولیز و وزن مولکولی فراهم میکند، که نیاز به پلاستیسایزرها را کاهش داده و پایداری حرارتی بیشتری ارائه میدهد.

جنبههای زیستمحیطی PVA 1799 چیست؟

PVA 1799 در کمپوست صنعتی عملکرد خوبی دارد اما در خاک تجزیه آن طولانیتر است. مصرف انرژی در فرآیند تولید، نگرانیهای زیستمحیطی را به همراه داشته است که منجر به تلاشهایی برای بهبود پایداری شده است.