درک پودر پلیمری قابل پراکندگی مجدد (RDP) و نقش آن در مقاومت در برابر ترک

پودر پلیمری قابل پراکندگی مجدد (RDP) چیست و چگونه در ملات عمل میکند

پودر پلیمر قابل بازپخش، که اغلب به طور خلاصه به آن RDP گفته میشود، از یک امولسیون پلیمری خشکشده با روش اسپری شروع میشود. هنگامی که آن را به آب اضافه میکنیم، دوباره به مادهای انعطافپذیر و چسبناک تبدیل میشود که در مخلوط ملات گنجانده میشود. بیشتر محصولات RDP شامل کوپلیمرهایی مانند استات وینیل-اتیلن (VAE) هستند که عملکردی شبیه چسب بین ذرات سیمان و سطحی که روی آن اعمال میشوند دارند. این اتصال باعث میشود کل مخلوط بهتر به هم بچسبد بدون اینکه آنقدر شکننده شود که به راحتی بشکند. نحوهٔ عملکرد آن در واقع بسیار جالب است. پس از مخلوط شدن در ملات، این ذرات ریز پلیمری به طور یکنواخت در سراسر مخلوط پخش میشوند. هنگامی که ملات خشک میشود، پلیمرها شروع به اتصال به یکدیگر میکنند و شبکهای درونی در ماده ایجاد میکنند. این شبکهٔ داخلی به جذب تنشهای ناشی از جهتهای مختلف کمک میکند و نیروها را پراکنده میسازد، به جای اینکه اجازه دهد در یک نقطه متمرکز شوند. از دید عملی، این بدان معناست که ترکهای کمتری هنگام خشک شدن سریع ملات یا نوسانات دمایی در طول زمان ایجاد میشود.

افزایش انعطافپذیری و استحکام کششی از طریق اصلاح با RDP

وقتی ما ملات را با RDP اصلاح میکنیم، در واقع مدول الاستیک آن را حدود ۴۰٪ کاهش میدهیم. این به چه معناست؟ خب، ماده به اندازهای انعطافپذیر میشود که میتواند همراه با سطحی که روی آن اعمال شده است حرکت کند و ترک نخورد. آزمایشها نشان میدهند که ماتریس جدید پلیمری استحکام کششی را بین ۲۵٪ تا ۳۰٪ نسبت به ملات معمولی افزایش میدهد. آزمونهای استاندارد خمش این موضوع را تأیید میکنند، هرچند نتایج ممکن است بسته به نحوه آمادهسازی نمونهها متفاوت باشد. برای سیستمهای عایقبندی خارجی، این تعادل بین توانایی خم شدن و در عین حال مقاوم ماندن بسیار مهم است. این سیستمها دائماً در معرض چالشهای ناشی از بادهای فشار دهنده و همچنین تغییرات دمایی روزانه قرار دارند که در طول روز باعث انبساط و انقباض مواد میشوند.

تشکیل فیلم پلیمری و نقش آن در کاهش گسترش ترک

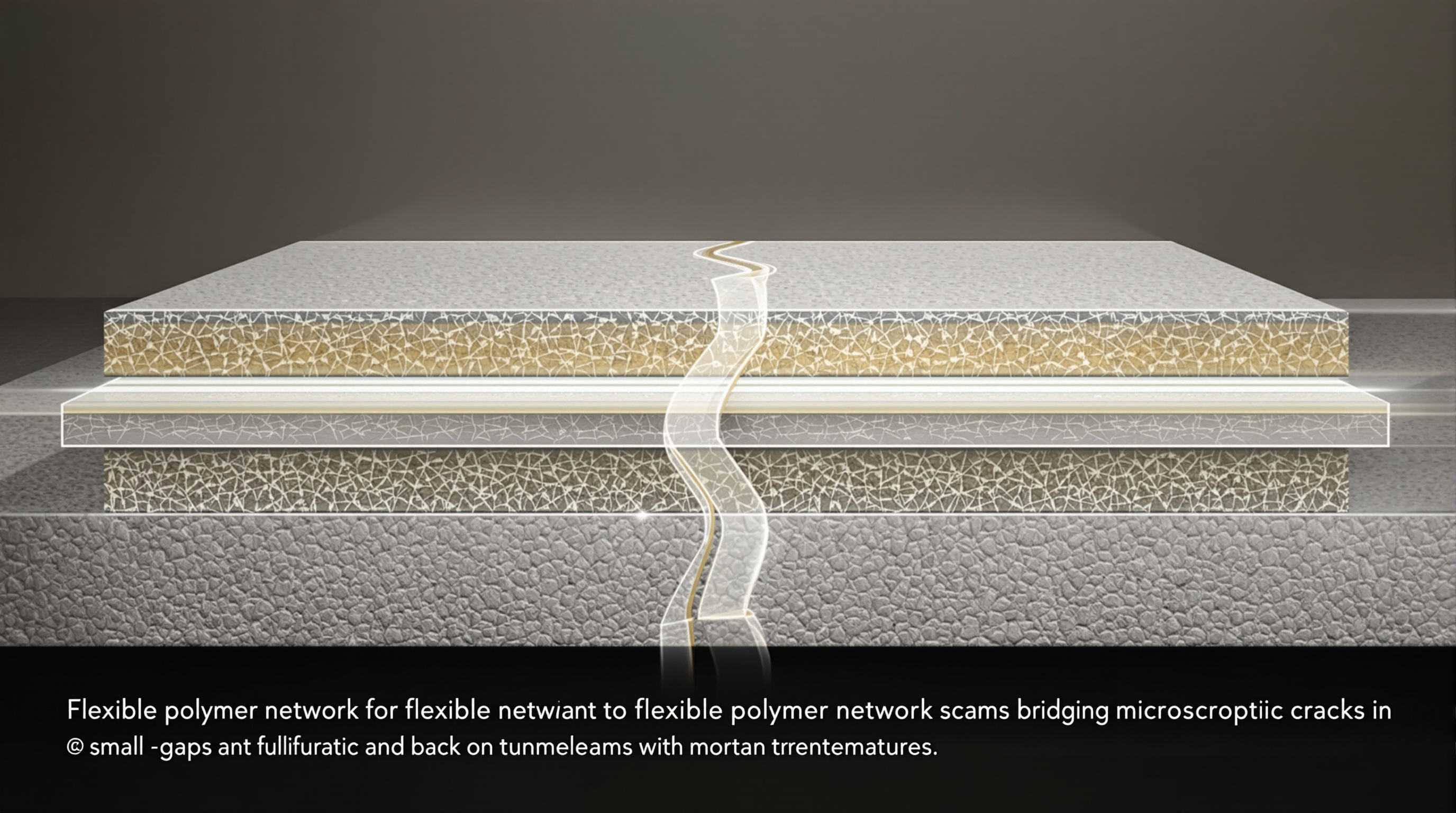

وقتی ملات شروع به خشک شدن میکند، پودر پلیمر دیسپرسیون (RDP) فیلم پلیمری پیوستهای ایجاد میکند که واقعاً به داخل منافذ موئینه ریز نفوذ کرده و به هیدراتهای سیمان میچسبد. آنچه این فیلم را بسیار مفید میکند، عملکرد آن به عنوان نوعی سد در برابر ترکها است. به جای اینکه اجازه دهد ترکهای کوچک به سرعت گسترش یابند، این فیلم تنش را در سراسر شبکه خود پخش میکند. به ویژه در مورد RDP مبتنی بر VAE، این فیلمها انعطافپذیری قابل توجهی دارند و حدود ۱۵۰٪ قبل از پارگی کشیده میشوند. این بدین معناست که آنها میتوانند به صورت واقعی از روی ترکهای در حال شکلگیری عبور کنند و مانع تبدیل شدن آنها به ترکهای قابل مشاهده در آینده شوند.

کاهش مدول الاستیسیته به منظور سازگاری با حرکت زیربنایی

با کاهش سفتی، RDP به ملات اجازه میدهد تا تحمل جابجاییهای ساختاری ناشی از انبساط حرارتی — تا حداکثر ۲ میلیمتر بر متر در بتن — را داشته باشد بدون اینکه لایهها از هم جدا شوند. این ویژگی به ویژه در مناطق مستعد زلزله مهم است، جایی که مقررات ساختمانی الزام میکنند ملاتها بتوانند چسبندگی خود را تحت بارگذاری دورهای حفظ کنند.

اهمیت وینیل استات-اتیلن (VAE) در فرمولبندی RDP

چرا VAE به عنوان یک کوپلیمر در RDPهای پیشرفته انتخاب میشود

VAE یا وینیل استات-اتیلن به عنوان برترین انتخاب در میان پودرهای پلیمری قابل بازپخش به دلیل داشتن تعادل مناسب بین انعطافپذیری کافی، قیمت مقرونبهصرفه و سازگاری خوب با مواد مبتنی بر سیمان شناخته میشود. آنچه این ماده را ویژه میکند، ترکیب کشسانی اتیلن با چسبندگی قوی وینیل استات است. این ترکیب عملکرد بسیار خوبی در مخلوطهای ملات دارد که باید در برابر تغییرات دما و انواع تنشهای زمانبر پاسخ مناسبی داشته باشند. با بررسی وضعیت فعلی صنعت، دلیل برتری همیشگی VAE در فرمولهای RDP مورد استفاده در ساختوساز مشخص میشود. قوانین سختگیرانهتر در مورد ترکیبات آلی فرار (VOC) و انتظارات بالاتر از نظر عملکرد، تولیدکنندگان را به سمت انتخاب این ماده سوق داده است. علاوه بر این، هنگام تولید محصولاتی مانند چسب کاشی یا سیستمهای عایقبندی دیوارهای خارجی، فرمولسازان میتوانند با استفاده از این ماده به استانداردهای سختگیرانه ISO در زمینه استحکام چسبندگی دست یابند، در حالی که همچنان راحتی کار با مخلوط در محل اجرا حفظ میشود.

چگونه VAE انعطافپذیری، چسبندگی و دوام فیلمهای پلیمری را افزایش میدهد

وقتی VAE به RDP اضافه میشود، این ماده شبکههای پلیمری پیچیدهای تشکیل میدهد که در واقع از شکافهای ریز در ملات عبور میکنند و در عین حال ساختار کلی را حفظ میکنند. بخشهای اتیلن کاری به نوعی شبیه جذبکنندههای ریز ضربه در سطح مولکولی انجام میدهند که این امر باعث کاهش سفتی ماده میشود. منظور ما کاهشی در حدود ۴۰ درصد در مقایسه با چسبانندههای معمولی است. این موضوع تفاوت بزرگی را در کار با زیرسازهایی که در طول زمان کمی حرکت میکنند، ایجاد میکند. ملاتی که به این شکل تهیه شده باشد، میتواند تحمل حرکتی در محدوده ۲ تا ۳ میلیمتر در هر متر را قبل از اینکه دچار شکستگی شود، فراهم کند که این امر برای کاشیهای بزرگ نصب شده در سطوح گسترده بسیار مهم است. از سوی دیگر، بخشهای استات وینیل در اتصال با سیمان در حال هیدراته شدن عملکرد بسیار خوبی دارند. نتیجه چیست؟ استحکام چسبندگی بیش از ۱/۵ نیوتن بر میلیمتر مربع حتی روی سطوح دشوار مانند بتنهای قدیمی رنگ شده که در آنها روشهای سنتی اغلب با مشکل مواجه میشوند.

ویژگیهای کلیدی VAE که عملکرد ملات تحت تنش را بهبود میدهند

سه خصیصه اصلی باعث ضروری بودن VAE برای پیشگیری از ترک خوردن میشوند:

- پایداری حرارتی : انعطافپذیری را از دمای -20 درجه سانتیگراد تا 90 درجه سانتیگراد حفظ میکند

- بافت هیدروفوب : جذب آب را نسبت به ملات غیراصلاح شده 60 تا 70 درصد کاهش میدهد

- توزیع تنش : فیلمهای پلیمری بار نقطهای را در سطوحی 5 تا 10 برابر بزرگتر پخش میکنند

با هم، این ویژگیها به RDP مبتنی بر VAE اجازه میدهند تا در زمینه چسبهای قابل تغییر شکل، استانداردهای EN 12004 را رعایت کند و عمر مفید را در محیطهای یخزده-آب شدن افزایش دهد. دادههای میدانی نشان میدهند که سازههایی که از ملاتهای اصلاح شده با VAE استفاده میکنند، در طول یک دهه به 35 درصد کمتر تعمیرات نسبت به مخلوطهای سنتی نیاز دارند.

مکانیسمهایی که باعث میشوند RDP و VAE از ترک خوردن ملات جلوگیری کنند

پراکندگی تنش و پلزدن ترک از طریق تشکیل شبکه پلیمری

وقتی RDP با VAE ترکیب میشود، شبکه پلیمری انعطافپذیر سهبعدی درون مخلوط ملات ایجاد میکند. آنچه اتفاق میافتد این است که این شبکه نیروهای مکانیکی را در سراسر ماده پخش میکند و اجازه نمیدهد در نقاط ضعیف تمرکز کنند. ترکهای ریز شروع به تشکیل میکنند؟ مشکلی نیست، زیرا الیاف پلیمری غنیشده با VAE در واقع از دو طرف این ترکهای خرد عبور میکنند. آزمایشها نشان دادهاند که سرعت گسترش این ترکها در چرخههای یخبندان و ذوب حدود ۵۰ تا ۶۰ درصد کاهش مییابد. این لایههای فیلم الاستیک حتی زمانی که ماده پایه منبسط یا منقبض میشود، به هم متصل میمانند که برای موادی که در فضای باز و در شرایطی با نوسانات دمایی روزانه و فصلی استفاده میشوند بسیار مهم است.

بهبود مقاومت چسبندگی بین ملات و زیرلایه با استفاده از سیستمهای RDP/VAE

وقتی RDP همراه با VAE کار میکند، در واقع پیوند بین ملات و هر سطحی که روی آن اعمال شود را از طریق دو روش مختلف بهطور قابل توجهی تقویت میکند. VAE دارای گروههای قطبی است که پیوندهای شیمیایی با مواد معدنی موجود در اکثر مصالح ساختمانی تشکیل میدهند. در همان زمان، ذرات RDP در سوراخها و شکافهای ریز سطح زیرلایه قرار میگیرند. آزمایشها نشان میدهند که این ترکیب میتواند مقاومت چسبندگی را در مقایسه با ملاتهای معمولی تا ۲۵ تا ۳۵ درصد افزایش دهد، که بهویژه برای سطوح دشواری مانند بتن قدیمی فرسوده یا کاشیهای سرامیکی که معمولاً چسبیدن به آنها سختتر است، بسیار مهم است. نکته واقعاً مفید این است که این لایه اصلاحشده حتی در شرایط تنش نیز انعطافپذیر باقی میماند، بنابراین در مقابل نشست یا تغییرات جزئی ساختمان در طول زمان، ترک نمیخورد و جدا نمیشود، برخلاف ملاتهای سنتی صلب.

بهینهسازی RDP با VAE برای عملکرد و کارایی هزینه

محدودههای دوز توصیهشده RDP مبتنی بر VAE برای حداکثر مقاومت در برابر ترک

در مورد VAE اصلاحشده RDP در ملاتهای سیمانی، نقطه بهینه معمولاً بین ۱٪ تا ۵٪ وزنی قرار دارد، هرچند بهترین مقدار واقعاً به نیازهای خاص پروژه بستگی دارد. به عنوان مثال، سیستمهای عایق بندی نمای خارجی که در معرض نوسانات دما هستند؛ بیشتر متخصصان توصیه میکنند حدود ۳٫۲٪ تا ۴٫۱٪ محتوای VAE RDP را هدف قرار دهید. این محدوده معمولاً منجر به کاهش حدود ۸۵٪ مشکلات ترک خوردگی میشود، در حالی که استحکام فشاری همچنان بهخوبی بالاتر از آستانه بحرانی ۲۵ مگاپاسکال باقی میماند. استفاده از بیش از ۵٪ در واقع شروع به ایجاد مشکلاتی مانند کارایی ضعیف و افزایش قابل توجه هزینه مواد میکند که اغلب بین ۱۸٪ تا ۲۲٪ افزایش مییابد. از سوی دیگر، استفاده از کمتر از ۱٪ نیز عاقلانه نیست، زیرا این مقدار باعث میشود ملات در برابر ترکهای ناشی از جمعشدگی آسیبپذیر بماند، بهویژه هنگامی که با زیرلایههایی سروکار دارید که در طول چرخههای انبساط یا انقباض بیش از ۲ میلیمتر در هر متر حرکت میکنند.

تعادل بین هزینه فرمولبندی و عملکرد فنی در کاربردهای واقعی

مقدار 2.5 تا 3.5 درصد VAE-RDP بهترین تعادل را فراهم میکند و هزینههای تعمیرات ناشی از ترکها را در مقایسه با ملاتهای بدون اصلاح، طی پنج سال تا 34 درصد کاهش میدهد. این محدوده باعث بهبود موارد زیر میشود:

- مقاومت در برابر آب (جذب ≤ 0.5٪ پس از 72 ساعت)

- حفظ استحکام خمشی (92٪ پس از 50 چرخه انجماد-ذوب)

- چسبندگی به زیرلایههای متخلخل (>1.5 N/mm²)

در حالی که پلیمرهای آکریلیکی الاستیسیتهی 12 تا 15 درصد بالاتری ارائه میدهند، VAE-RDP برای پروژههای مسکونی که تحمل تغییر شکل متوسطی (≤1.8 mm/m) نیاز دارند، 30 درصد کارایی هزینهای بهتری دارد.

سوالات متداول

پودر پلیمر پخششونده مجدد (RDP) چیست؟

RDP یا پودر پلیمر پخششونده مجدد، یک امولسیون پلیمری خشکشده با پاشش است که هنگام مخلوط شدن با آب دوباره به حالتی انعطافپذیر و چسبناک تبدیل میشود و خواص ملاتها در ساختوساز را بهبود میبخشد.

RDP چگونه مقاومت در برابر ترکخوردگی در ملاتها را افزایش میدهد؟

RDP با ایجاد یک شبکه شبیه به تار عنکبوت در داخل ملات، مقاومت در برابر ترکخوردگی را افزایش میدهد، تنش را توزیع میکند و تشکیل ترکها ناشی از خشکشدن سریع یا تغییرات دما را کاهش میدهد.

چرا استات وینیل-اتیلن (VAE) در RDP مهم است؟

VAE به دلیل انعطافپذیری، مقرونبهصرفه بودن و سازگاری با مواد مبتنی بر سیمان، کوپلیمر ترجیحی در RDP است و انعطافپذیری، چسبندگی و دوام فیلمهای پلیمری را بهبود میبخشد.

محدودههای بهینه دوزاژ برای RDP مبتنی بر VAE چیست؟

دوزاژ بهینه معمولاً بین ۱ تا ۵ درصد از نظر وزنی است، که مقدار ۲٫۵ تا ۳٫۵ درصد بهطور مؤثر هزینه و عملکرد را بسته به نیازهای خاص پروژه متعادل میکند.

VAE چگونه عملکرد ملات را تحت تنش بهبود میبخشد؟

VAE با حفظ پایداری حرارتی، کاهش جذب آب و توزیع تنش، عملکرد را بهبود میدهد که به رعایت استانداردهای ساختمانی و کاهش نیاز به تعمیرات در طول زمان کمک میکند.