Comprensión del polvo polimérico redispersable (RDP) y su papel en la resistencia a grietas

Qué es el polvo polimérico redispersable (RDP) y cómo funciona en el mortero

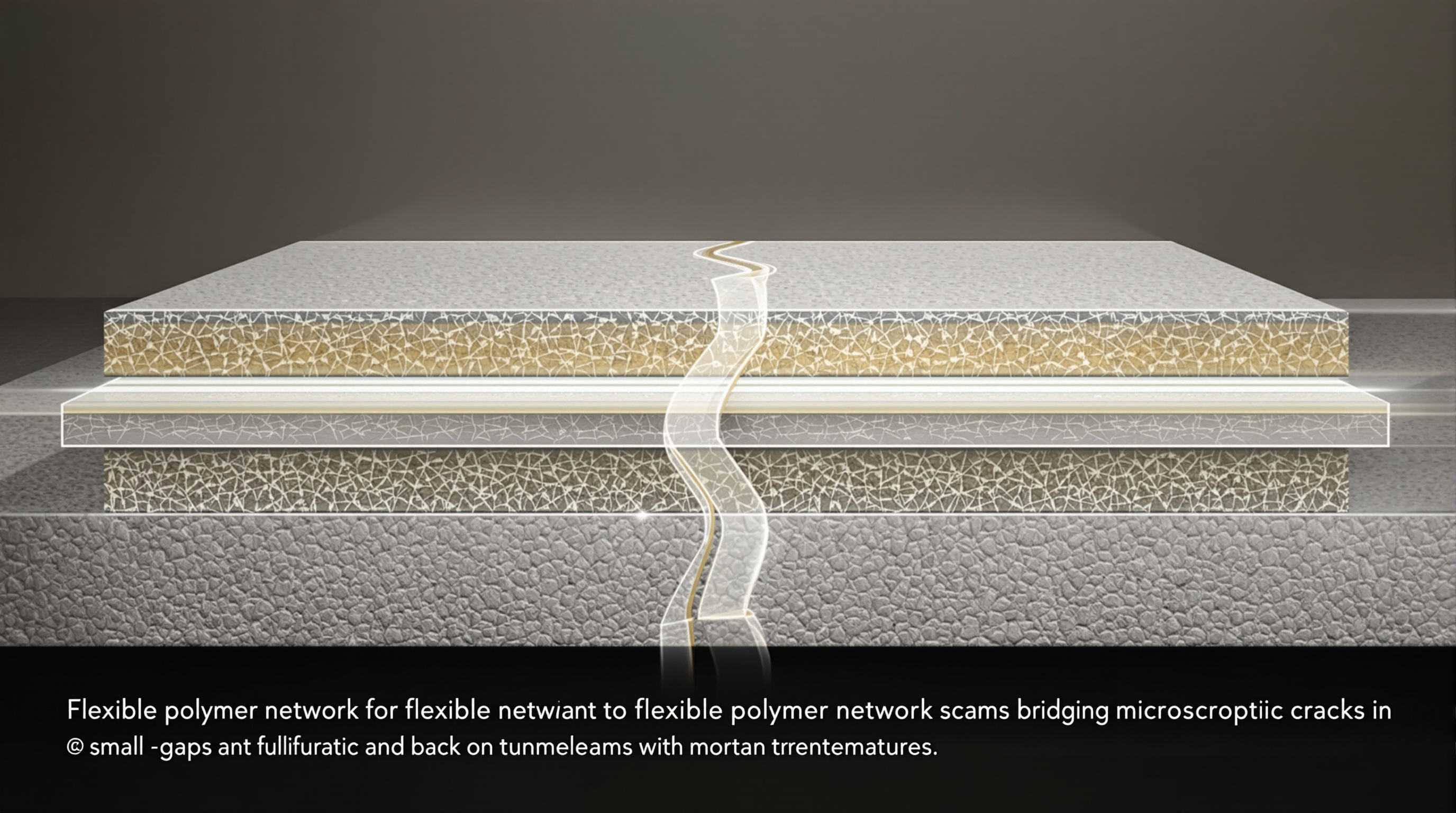

El polvo polimérico redispersable, conocido a menudo como RDP por sus siglas en inglés, comienza su vida como una emulsión polimérica secada por aspersión. Cuando se añade agua, vuelve a transformarse en una sustancia flexible y pegajosa que se incorpora a las mezclas de mortero. La mayoría de los productos RDP contienen copolímeros como el acetato de vinilo-etileno (VAE), que actúa de forma similar a un pegamento entre las partículas de cemento y la superficie a la que se aplica. Esta conexión hace que toda la mezcla se adhiera mejor sin volverse tan frágil que se rompa fácilmente. El funcionamiento es bastante interesante en realidad. Una vez mezclado en el mortero, estas diminutas partículas poliméricas se distribuyen uniformemente por toda la mezcla. A medida que el mortero se seca, los polímeros comienzan a unirse entre sí, creando una especie de red interna dentro del material. Esta red interna ayuda a absorber tensiones provenientes de diferentes direcciones y distribuye las fuerzas en lugar de permitir que se concentren en un solo punto. En términos prácticos, esto significa menos formación de grietas cuando el mortero se seca demasiado rápido o experimenta fluctuaciones de temperatura con el tiempo.

Mejora de la flexibilidad y resistencia a la tracción mediante modificación con RDP

Cuando modificamos el mortero con RDP, en realidad reducimos el módulo de elasticidad aproximadamente en un 40 %. ¿Qué significa esto? Pues que el material se vuelve lo suficientemente flexible como para moverse junto con cualquier superficie a la que se aplique sin desarrollar grietas. Los ensayos muestran que la nueva matriz polimérica aumenta la resistencia a la tracción entre un 25 % y un 30 % respecto al mortero convencional. Pruebas estándar de flexotracción respaldan este resultado, aunque los valores pueden variar dependiendo de cómo se hayan preparado las muestras. En aplicaciones como sistemas de aislamiento exterior, este equilibrio entre capacidad de flexión y resistencia mecánica es muy importante. Estos sistemas enfrentan constantemente fuerzas del viento que actúan sobre ellos, así como los cambios diarios de temperatura que expanden y contraen los materiales a lo largo del día.

Formación de película polimérica y su papel en la reducción de la propagación de grietas

Cuando la lechada empieza a secarse, el RDP crea este tipo de película polimérica continua que realmente penetra en esos pequeños poros capilares y se adhiere a los hidratos de cemento. Lo que hace que esta película sea tan útil es la forma en que actúa como una especie de barrera contra las grietas. En lugar de permitir que las pequeñas grietas se propaguen rápidamente, la película distribuye la tensión a lo largo de toda su red. Específicamente para el RDP basado en EVA, estas películas también presentan cierta flexibilidad real, llegando a estirarse alrededor del 150% antes de romperse. Esto significa que pueden literalmente cubrir las grietas emergentes en el material y evitar que se conviertan en fracturas visibles con el tiempo.

Reducir el módulo elástico para acomodar el movimiento del sustrato

Al reducir la rigidez, el RDP permite que la lechada tolere desplazamientos estructurales causados por la expansión térmica—hasta 2 mm/m en hormigón—sin desprendimiento. Esta propiedad es especialmente importante en zonas propensas a terremotos, donde las normativas exigen que las lechadas mantengan la adherencia bajo cargas cíclicas.

La importancia del acetato de vinilo-etileno (VAE) en las formulaciones de RDP

Por qué VAE es un copolímero preferido en RDP de alto rendimiento

El VAE o acetato de vinilo-etileno destaca como la opción preferida entre los polvos poliméricos redispersables porque logra el equilibrio perfecto entre elasticidad, asequibilidad y buena compatibilidad con materiales basados en cemento. Lo que hace especial a este material es cómo combina la elasticidad del etileno con la fuerte capacidad adhesiva del acetato de vinilo. Esta combinación funciona muy bien en mezclas de mortero que deben soportar cambios de temperatura y todo tipo de tensiones con el tiempo. Al observar lo que ocurre actualmente en la industria, se entiende por qué el VAE sigue dominando las fórmulas de RDP para construcción. Normativas más estrictas respecto a compuestos orgánicos volátiles, junto con expectativas más altas en cuanto al rendimiento, han impulsado a los fabricantes hacia esta opción. Además, al crear productos como adhesivos para baldosas o sistemas de aislamiento para paredes exteriores, los formuladores pueden cumplir con las exigentes normas ISO sobre resistencia al desprendimiento, manteniendo al mismo tiempo una mezcla fácil de trabajar en obra.

Cómo el VAE mejora la elasticidad, adhesión y durabilidad de las películas poliméricas

Cuando se añade VAE al RDP, se forman estas redes poliméricas complejas que realmente se extienden a través de microgrietas en la argamasa, manteniendo intacta la estructura general. Las partes de etileno actúan como pequeños amortiguadores a nivel molecular, lo que reduce considerablemente la rigidez del material. Estamos hablando de una disminución de aproximadamente el 40 % en rigidez en comparación con aglomerantes convencionales. Esto marca toda la diferencia cuando se trabaja con sustratos que se mueven ligeramente con el tiempo. La argamasa mezclada de esta manera puede soportar movimientos entre 2 y 3 milímetros por metro antes de romperse, algo muy importante para baldosas grandes instaladas en áreas extensas. Por otro lado, las partes de acetato de vinilo logran adherirse muy bien al cemento durante su hidratación. ¿El resultado? Resistencias al desprendimiento muy superiores a 1,5 Newtons por milímetro cuadrado, incluso en superficies difíciles como hormigón viejo pintado, donde los métodos tradicionales suelen tener problemas.

Propiedades clave del EVA que mejoran el rendimiento del mortero bajo tensión

Tres características fundamentales hacen que el EVA sea esencial para la prevención de grietas:

- Estabilidad térmica : Mantiene la flexibilidad desde -20°C hasta 90°C

- Cadena principal hidrofóbica : Reduce la absorción de agua entre un 60 y un 70 % en comparación con el mortero sin modificar

- Distribución de esfuerzo : Las películas poliméricas distribuyen las cargas puntuales sobre áreas 5 a 10 veces más grandes

Juntas, estas propiedades permiten que los PDR basados en EVA cumplan con las normas EN 12004 para adhesivos deformables y prolonguen la vida útil en entornos de helada-deshielo. Datos de campo indican que las estructuras que utilizan morteros modificados con EVA requieren un 35 % menos de reparaciones durante una década en comparación con mezclas tradicionales.

Mecanismos mediante los cuales los PDR y el EVA previenen el agrietamiento del mortero

Distribución de tensiones y puenteo de grietas mediante la formación de una red polimérica

Cuando el RDP se combina con VAE, crea dentro de la mezcla de mortero una red polimérica flexible en 3D. Lo que ocurre entonces es que esta red distribuye las fuerzas mecánicas a través de todo el material, en lugar de permitir que se acumulen en los puntos débiles. ¿Empiezan a formarse microfisuras? En realidad, no hay problema, ya que esas fibras poliméricas potenciadas por VAE se extienden a través de estas pequeñas grietas. Las pruebas han indicado una reducción del 50 al 60 por ciento en la velocidad de propagación de estas fisuras cuando se exponen a ciclos de congelación y descongelación. Estas capas elásticas de película permanecen unidas incluso cuando el material base se expande y contrae, algo que resulta muy importante para materiales utilizados en exteriores, donde las temperaturas fluctúan constantemente durante el día y las estaciones del año.

Mayor resistencia de la unión entre el mortero y el sustrato al utilizar sistemas RDP/VAE

Cuando el RDP trabaja junto con el VAE, en realidad hace que la unión entre la argamasa y cualquier superficie a la que se aplica sea mucho más fuerte mediante dos mecanismos diferentes. El VAE contiene estos grupos polares que forman enlaces químicos con los minerales presentes en la mayoría de los materiales de construcción. Al mismo tiempo, las partículas de RDP se alojan en pequeños orificios y grietas de la superficie del sustrato. Las pruebas muestran que esta combinación puede aumentar la resistencia adhesiva entre un 25 y un 35 por ciento en comparación con las argamasas convencionales, lo cual es especialmente importante para superficies difíciles de adherir, como hormigón viejo y erosionado o baldosas cerámicas. Lo realmente útil es que esta capa modificada permanece flexible incluso bajo tensión, por lo que no se agrieta ni se descascara como lo hacen las argamasas rígidas tradicionales cuando los edificios se asientan o mueven ligeramente con el tiempo.

Optimización del RDP con VAE para rendimiento y eficiencia de costos

Rangos recomendados de dosificación de RDP basado en VAE para máxima resistencia a la fisuración

En cuanto a los morteros modificados con látex VAE (copolímero de vinilo-acetato de etilo) en base cemento, el porcentaje ideal generalmente se sitúa entre el 1% y el 5% en peso, aunque lo que funcione mejor dependerá realmente de los requisitos específicos del proyecto. Por ejemplo, en sistemas de aislamiento exterior expuestos a fluctuaciones de temperatura, la mayoría de expertos recomiendan apuntar a un contenido de látex VAE entre el 3,2% y el 4,1%. Este rango normalmente logra una reducción del 85% en problemas de agrietamiento, manteniendo aún la resistencia a compresión por encima del umbral crítico de 25 MPa. Usar más del 5%, de hecho, empieza a causar problemas como mala trabajabilidad y costos de material significativamente más altos, frecuentemente incrementándose entre un 18% y un 22%. Por otro lado, emplear menos del 1% tampoco es recomendable, ya que esto deja al mortero vulnerable a grietas por contracción, especialmente cuando se trata con sustratos que se mueven más de 2 mm por metro durante ciclos de expansión o contracción.

Equilibrio entre Costo de Formulación y Desempeño Técnico en Aplicaciones Reales

Una dosis de 2,5–3,5 % de VAE-RDP ofrece el mejor equilibrio, reduciendo los costos de reparación relacionados con grietas en un 34 % durante cinco años en comparación con morteros no modificados. Este rango mejora:

- Resistencia al agua (≤ 0,5 % de absorción tras 72 horas)

- Retención de resistencia a la flexión (92 % tras 50 ciclos de congelación-descongelación)

- Adherencia a sustratos porosos (>1,5 N/mm²)

Si bien los polímeros a base de acrílico ofrecen un 12–15 % más de elasticidad, el VAE-RDP proporciona un 30 % mejor eficiencia de costos para proyectos residenciales que requieren una tolerancia moderada a la deformación (≤1,8 mm/m).

Preguntas Frecuentes

¿Qué es el polvo polimérico redispersable (RDP)?

El RDP, o polvo polimérico redispersable, es una emulsión polimérica secada por aspersión que, al mezclarse con agua, vuelve a un estado flexible y pegajoso, mejorando las propiedades de los morteros en la construcción.

¿Cómo mejora el RDP la resistencia a grietas en los morteros?

El RDP mejora la resistencia a grietas formando una red tipo malla dentro del mortero, distribuyendo las tensiones y reduciendo la formación de grietas debido al secado rápido o a cambios de temperatura.

¿Por qué es importante el acetato de vinilo-etileno (VAE) en el RDP?

El VAE es un copolímero preferido en el RDP debido a su elasticidad, bajo costo y compatibilidad con materiales basados en cemento, mejorando la flexibilidad, adherencia y durabilidad de las películas poliméricas.

¿Cuáles son los rangos óptimos de dosificación para el RDP basado en VAE?

La dosificación óptima generalmente se encuentra entre el 1 % y el 5 % en peso, siendo del 2,5 % al 3,5 % donde se logra un equilibrio eficiente entre costo y rendimiento, dependiendo de las necesidades específicas del proyecto.

¿Cómo mejora el VAE el rendimiento del mortero bajo tensión?

El VAE mejora el rendimiento al mantener la estabilidad térmica, reducir la absorción de agua y distribuir las tensiones, lo cual ayuda a cumplir con las normas de construcción y reduce la necesidad de reparaciones con el tiempo.

Tabla de Contenido

-

Comprensión del polvo polimérico redispersable (RDP) y su papel en la resistencia a grietas

- Qué es el polvo polimérico redispersable (RDP) y cómo funciona en el mortero

- Mejora de la flexibilidad y resistencia a la tracción mediante modificación con RDP

- Formación de película polimérica y su papel en la reducción de la propagación de grietas

- Reducir el módulo elástico para acomodar el movimiento del sustrato

- La importancia del acetato de vinilo-etileno (VAE) en las formulaciones de RDP

- Mecanismos mediante los cuales los PDR y el EVA previenen el agrietamiento del mortero

- Optimización del RDP con VAE para rendimiento y eficiencia de costos

-

Preguntas Frecuentes

- ¿Qué es el polvo polimérico redispersable (RDP)?

- ¿Cómo mejora el RDP la resistencia a grietas en los morteros?

- ¿Por qué es importante el acetato de vinilo-etileno (VAE) en el RDP?

- ¿Cuáles son los rangos óptimos de dosificación para el RDP basado en VAE?

- ¿Cómo mejora el VAE el rendimiento del mortero bajo tensión?