Grundlagen zu RDP und deren Rolle im WDVS

Was sind redispergierbare Polymerpulver (RDP)?

Redispergierbare Polymerpulver, kurz RDP, entstehen durch die Sprühtrocknung von Polymeremulsionen und enthalten üblicherweise Bestandteile wie Vinylacetat oder Acrylcopolymerisate. Wenn man sie mit Wasser mischt, wandeln sie sich wieder in eine stabile Latexform um, die hervorragend mit zementgebundenen Mörteln kombiniert werden kann. Was RDP so wertvoll macht, ist ihre Fähigkeit, mehrere Schlüsseleigenschaften von Wärmedämmverbundsystemen (WDVS), jenen äußeren Wärmedämm-Verbundsystemen, über die heutzutage oft gesprochen wird, zu verbessern. Verarbeiter schätzen die bessere Haftung zwischen den Materialien, die erhöhte Flexibilität des Endprodukts sowie den deutlich verbesserten Schutz vor Wassereindringung. Diese Verbesserungen machen gerade auf Baustellen, an denen die Witterungsbedingungen unvorhersehbar sein können, einen spürbaren Unterschied.

Polymerfilm-Bildung in Mörtel-Matrizes

Während der Mörtelhärtung bilden RDP-Partikel durch einen zweiphasigen Prozess einen kontinuierlichen Polymerfilm innerhalb der Zementmatrix. Zunächst füllt die Polymeremulsion Mikroporen zwischen den Zementhydraten aus. Wenn die Hydratation abgeschlossen ist, agglomerieren diese Partikel zu einem flexiblen Netzwerk, das:

- Anorganische Partikel auf Nanoskala verbindet

- Schwindspannungen ausgleicht

- Hydrophobe Barrieren gegen Feuchtigkeitseindringen bildet

Dieser Film verbessert die Zugfestigkeit um bis zu 40 % im Vergleich zu nicht modifizierten Mörteln, während gleichzeitig die Dampfdurchlässigkeit erhalten bleibt.

Einbindung von RDP in mehrschichtige WDVS-Konstruktionen

In WDVS-Verbundsystemen optimiert RDP die Leistungsfähigkeit in verschiedenen Schichten:

| Schicht | RDP-Funktion | Leistungsgewinn |

|---|---|---|

| Klebemörtel | Verbessert die Haftung zum Untergrund durch chemisches Pfropfen | 30 % höhere Abziehfestigkeit |

| Grundbeschichtung | Leitet thermische/mechanische Spannungen um | 50 % geringere Rissdichte |

| Verstärkungsgitter | Verbessert die Kohäsion der Polymer-Zement-Matrix | 25 % höherer Schlagwiderstand |

Systemkonstrukteure wählen RDP-Typen anhand der Glasübergangstemperatur (Tg) und der minimalen Filmbildungstemperatur (MFT) aus, um klimaspezifischen Anforderungen gerecht zu werden. Eine RDP-Dosierung von 2,5–3,5 % sorgt in europäischen WDVS-Anwendungen in der Regel für ein ausgewogenes Verhältnis zwischen Elastizität und Druckfestigkeit.

Verbesserte Haftung und Bindungseigenschaften mit RDP-modifizierten Mörteln

Wie RDP die Haftzugfestigkeit in WDVS erhöht

Redispergierbare Polymerpulver, kurz RDP, verleihen ETICS durch ein sogenanntes duales Bindungssystem zusätzliche Festigkeit. Wenn der Zement zu erstarren beginnt, lagern sich diese RDP-Partikel zusammen und bilden flexible Polymerfilme, die tatsächlich die Zwischenräume zwischen der Untergrundschicht und den Dämmschichten ausfüllen. Hier geschieht etwas sehr Interessantes: Die Kombination aus der Erhärtung des Zements und der Bildung des Polymerverbundnetzes führt dazu, dass die Zughaftfestigkeit deutlich besser ist als bei herkömmlichen Mörteln – manchmal sogar bis zu dreimal so hoch. Und das ist wichtig, weil die elastische Natur des Polymers Unebenheiten und Vertiefungen im Untergrund ausgleichen kann, während gleichzeitig unter Belastung eine dauerhafte Verbindung gewährleistet bleibt.

Grenzflächen-Kohäsion zwischen Dämmplatten und Untergründen

RDP-modifizierte Mörtel zeigen außergewöhnliche Haftung bei gängigen ETICS-Materialien:

| Substrattyp | Verbesserung der Haftfähigkeit | Hauptvorteil |

|---|---|---|

| Expandiertes Polystyrol | 30-150% | Verhindert Delamination unter Windlast |

| Mineralwolle | 70-200% | Erhält die Verbundhaftung während thermischer Wechselbelastung |

| Alter Beton | 100-300% | Schließt Mikrorisse in bestehenden Wänden |

Diese verbesserte Kohäsion resultiert aus der Fähigkeit von RDP, in Oberflächenporen einzudringen und dabei kontinuierliche Filme zu bilden, die Scherkräften an Materialgrenzflächen standhalten.

Optimierung des RDP-Gehalts für hochleistungsfähige Klebemörtel

Der optimale RDP-Gehalt liegt typischerweise zwischen 2–5 % Gewicht in Trockenmischformulierungen. Geringere Dosierungen (<2 %) liefern unzureichende Polymervernetzung, während höhere Mengen (>5 %) die Druckfestigkeit reduzieren können. Felderhebungen aus gemäßigten Klimazonen zeigen, dass 3 % RDP folgende Ergebnisse erzielen:

- zughaftfestigkeit nach 28 Tagen ≥ 0,5 MPa (EN 13499 Standard)

- Erhalt der Festigkeit nach Frost-Tauprüfung ≥ 85 %

- Verlängerte Verarbeitungszeit um 15–25 Minuten für die Anpassung an Untergründe

Aktuelle Formulierungen balancieren diese Eigenschaften, indem RDP mit hydrophoben Additiven kombiniert wird, wodurch eine zuverlässige Leistung in feuchteanfälligen Umgebungen ohne Einbußen bei der offenen Verarbeitungszeit ermöglicht wird.

Flexibilität, Rissbeständigkeit und Spannungsmanagement in Putzmörteln

Beitrag von RDP zur Flexibilität und Rissverhinderung

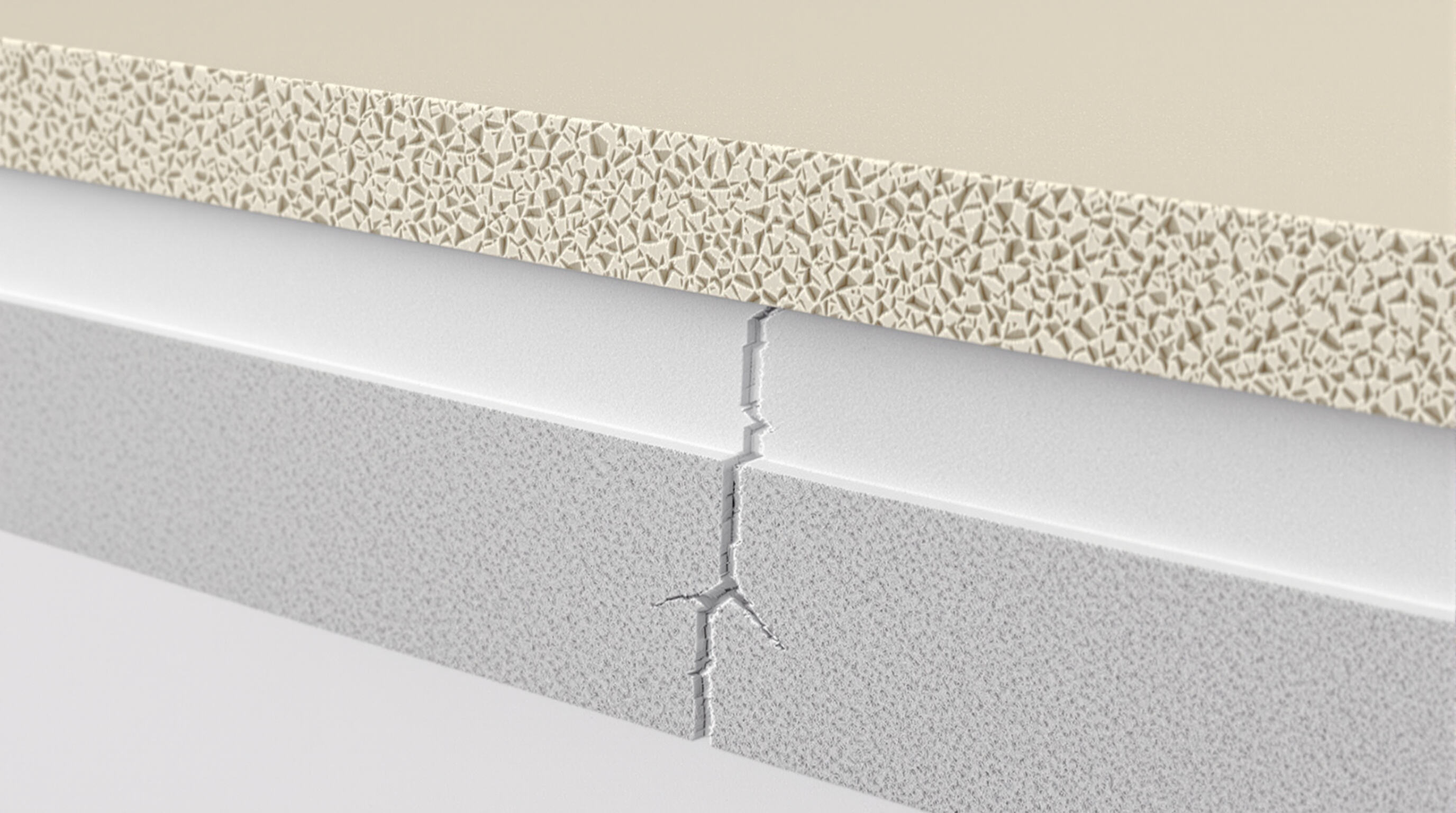

Wenn redispergierbare Polymerpulver (RDP) in Putzmörtel eingemischt werden, bilden sie einen durchgehenden Film innerhalb der Zementmatrix, der entscheidend wirkt. Dieser spezielle Film kann die Flexibilität um etwa 65 Prozent im Vergleich zu herkömmlichen Mörteln ohne diese Zusatzstoffe erhöhen. Der Polymerfilm verbindet dabei jene mikroskopisch kleinen Risse, die durch Temperaturschwankungen oder Bewegungen des Untergrunds entstehen. Dadurch verhindert er, dass sich Risse weiter ausbreiten, da die Spannungen über die gesamte Mörtelschicht verteilt werden, anstatt sich an einer Stelle zu konzentrieren. Betrachtet man Mörtel mit einem RDP-Gehalt von etwa 3 %, so können diese Materialien Verformungen von mehr als 0,5 mm pro Meter verkraften, bevor es zum Versagen kommt. Dies ist besonders wichtig in Gebieten mit starken Temperaturschwankungen, bei denen saisonal Änderungen von über 40 Grad Celsius auftreten können.

Mechanismus der Spannungsumverteilung in Grundierungsmörteln

Modifizierte Mörtel mit RDP-Technologie verhalten sich bei der Belastungsübertragung anders als herkömmliche Materialien. Anstatt unter Druck wie normale Mörtel zu reißen, dehnen und verbiegen sich diese speziellen Mischungen tatsächlich, wodurch sie Kräfte absorbieren, bevor Schäden entstehen. Tests zeigen, dass das Polymernetzwerk bei Ereignissen wie starkem Wind oder Erdbeben bis zu 50 % mehr Dehnung aushält als Standardmaterialien, was bedeutet, dass sich das Material mit der Kraft bewegt, anstatt vollständig auseinanderzubrechen. Besonders nützlich ist dies aufgrund der hervorragenden Eignung für Grundputzanwendungen. An den kritischen Stellen, wo Dämmplatten aufeinandertreffen, neigt die Beanspruchung dazu, sich anzusammeln und im Laufe der Zeit Probleme zu verursachen. Doch dank der einzigartigen viskoelastischen Eigenschaft von RDP werden diese Spannungspunkte gleichmäßiger über die Oberfläche verteilt, wodurch Risse an diesen entscheidenden Übergängen verhindert werden.

Elastizität und Steifigkeit in Putzschichten ausbalancieren

Optimale RDP-Dosierung (2–4 % nach Gewicht) erzeugt eine zweiphasige Struktur:

- Elastische Phase : Polymerreiche Zonen nehmen bis zu 90 % der zyklischen Belastung auf

- Starre Phase : Zementgebundene Matrix gewährleistet Druckfestigkeit (>15 MPa)

Ein höherer RDP-Gehalt (>5 %) birgt das Risiko einer übermäßigen Plastizität, wodurch der Widerstand gegen Hagelschlag oder Abrieb sinkt.

Optimierung des RDP-Gehalts für dynamische Belastungen und klimatische Einflüsse

Feldergebnisse aus europäischen ETICS-Projekten zeigen:

| Klimazone | Idealer RDP-Gehalt (%) | Rissreduktion (%) |

|---|---|---|

| Mittelmeer | 3.2% | 72% |

| Continental | 4.0% | 65% |

| Seefahrt | 2.8% | 68% |

In hurrikananfälligen Regionen ermöglicht die Kombination von 3,5 % RDP mit Polypropylenfasern eine Langlebigkeit von über 25 Jahren bei Windgeschwindigkeiten von 150 mph.

Wasserbeständigkeit, Haltbarkeit und Langzeitleistung von RDP-veredelten Wärmedämm-Verbundsystemen

Verringerte Wasseraufnahme und verbessertes Feuchtemanagement

RDP reduziert die Wasseraufnahme in Mörteln für WDV-Systeme, da es hydrophobe Polymerfilme bildet, die die feinen kapillaren Poren praktisch verschließen. Tests zeigen, dass diese Schutzschichten die Feuchtigkeitsaufnahme des Materials um etwa 60 % senken können, wenn polymermodifizierte Putze unter beschleunigten Witterungsbedingungen betrachtet werden. Die Acrylvarianten von RDP schneiden besonders gut in Gebieten mit hoher Luftfeuchtigkeit ab. Praxisnahe Belege stammen von Hotel- und Resortprojekten, bei denen Wartungsteams berichteten, Reparaturaufwendungen um etwa 72 % verringern zu können, da Algenbewuchs an Wänden und das lästige Auftreten weißer Salzausblühungen (Effloreszenz) im Laufe der Zeit deutlich seltener auftraten.

Langzeithaltbarkeit durch beschleunigte Alterung und Felddaten

ETICS mit 3–5 % RDP behalten nach 150 Frost-Tau-Zyklen 95 % der Haftfestigkeit bei (Fraunhofer IBP, 2023). In Küstenzonen zeigten RDP-veredelte Grundbeschichtungen, die 5.000 Stunden lang Salzsprühnebel ausgesetzt waren, 40 % weniger Risse als unmodifizierte Vergleichsprodukte. Praxisnahe Leistungsdaten aus Nordeuropa bestätigen, dass RDP-Systeme Rissbreiten von ≤0,3 mm nach 12 Jahren beibehalten – entscheidend, um eine Degradation der Dämmung zu verhindern.

Vorhersage der Nutzungsdauer und Leistung in europäischen Klimazonen

Laut Klimaprognosen sollten Gebäude mit RDP-modifizierten Wärmedämm-Verbundsystemen in Regionen wie Deutschland, wo das Wetter nicht zu extrem ist, problemlos über 35 Jahre halten. Im Mittelmeerraum reduzieren spezielle UV-stabile RDP-Formulierungen die Oberflächenabnutzung im Vergleich zu herkömmlichen Mischungen um rund 22 %. Im Norden, in Skandinavien, zeigen diese Materialien ebenfalls eine bemerkenswerte Widerstandsfähigkeit. Die elastische Rückbildung liegt zwischen 15 und 18 %, was beim Schutz vor den extremen Temperaturschwankungen hilft, die dort von minus 30 Grad Celsius im Winter bis auf plus 25 im Sommer auftreten. Wichtig ist, dass diese Leistungsfähigkeit fast allen Anforderungen der EN 13950 für Langlebigkeit entspricht, mit einer Konformitätsrate von insgesamt rund 98 %.

Nachhaltigkeit, Energieeffizienz und Anwendungsvorteile von RDP in Wärmedämm-Verbundsystemen

Gewinne bei der Energieeffizienz durch RDP-modifizierte Gebäudeisolierung

RDP-verbesserte Putze verbessern die Wärmeeffizienz von WDVS, indem sie Wärmebrücken an den Fugen der Dämmelemente reduzieren. Die polymermodifizierten Matrixe erreichen bis zu 15 % bessere Wärmeleistung im Vergleich zu herkömmlichen Putzen, was sich über die Lebensdauer einer Struktur hinweg in messbaren Energieeinsparungen niederschlägt.

Lebenszyklusanalyse und Beitrag zu Green Building Zertifizierungen

Lebenszyklusanalysen zeigen, dass RDP-modifizierte WDVS-Systeme den gebundenen Kohlenstoff um 18-22%im Vergleich zu traditionellen zementreichen Zusammensetzungen senken. Diese Systeme tragen bei 6–8 LEED-Punkte in Kategorien wie Energieeffizienz und Materialinhaltsstoffe bei und unterstützen die Einhaltung der EU-Taxonomiekriterien für nachhaltige Sanierungen.

Verarbeitbarkeit, offene Zeit und Erfahrungen von Verarbeitern mit RDP-Putzen

RDP optimiert die Rheologie von Putzen und verlängert die offene Zeit um 30-50 Minuten -entscheidend für Großprojekte mit vorgehängten hinterlüfteten Fassaden (ETICS). Auftragnehmer berichten von 40 % weniger Anwendungsfehlern beim Einsatz von RDP-Formulierungen, insbesondere bei komplexen Geometrien wie Fensterlaibungen. Diese Balance zwischen Verarbeitbarkeit und Präzision gewährleistet rissfreie Oberflächen unter dynamischen Windlasten (≥25 m/s).

FAQ

Welche Hauptvorteile bietet der Einsatz von RDP in ETICS?

RDP verbessert die Haftung, Flexibilität, Wasserdichtigkeit und Langlebigkeit in ETICS-Systemen und führt so zu einer besseren Leistung unter verschiedenen Umweltbedingungen.

Wie verbessert RDP die Zughaftfestigkeit?

Während des Aushärtens bilden RDP-Partikel flexible Polymerfilme, die die Zughaftung verbessern, indem sie Hohlräume zwischen den Basismaterialien und der Dämmschicht füllen.

Wie hoch ist die ideale RDP-Dosierung für ETICS-Anwendungen?

Die ideale RDP-Dosierung liegt typischerweise zwischen 2 und 5 Gewichtsprozent, abhängig von den spezifischen Leistungsanforderungen und klimatischen Bedingungen.

Können mit RDP modifizierte ETICS extremen Wetterbedingungen standhalten?

Ja, die einzigartigen Eigenschaften von RDP verbessern die Fähigkeit von WDVS, Witterungseinflüssen wie Temperaturschwankungen, Windlasten und Feuchtigkeit zu widerstehen.

Wie trägt RDP zur Nachhaltigkeit im Bauwesen bei?

WDVS-Systeme mit RDP-Modifizierung reduzieren den grauen Energieinhalt und verbessern die Energieeffizienz, was zu Zertifizierungen für nachhaltiges Bauen und umweltfreundlichen Baupraktiken beiträgt.

Inhaltsverzeichnis

- Grundlagen zu RDP und deren Rolle im WDVS

- Verbesserte Haftung und Bindungseigenschaften mit RDP-modifizierten Mörteln

- Flexibilität, Rissbeständigkeit und Spannungsmanagement in Putzmörteln

- Wasserbeständigkeit, Haltbarkeit und Langzeitleistung von RDP-veredelten Wärmedämm-Verbundsystemen

- Nachhaltigkeit, Energieeffizienz und Anwendungsvorteile von RDP in Wärmedämm-Verbundsystemen

- FAQ