Grundlagen des redispersiblen Polymerpulvers (RDP) und seine Rolle bei der Rissresistenz

Was ist redispersibles Polymerpulver (RDP) und wie funktioniert es im Mörtel?

Redispersibles Polymerpulver, oft kurz als RDP bezeichnet, entsteht zunächst aus einer Sprühgranulat-Polymeremulsion. Wenn wir es Wasser hinzufügen, verwandelt es sich wieder in etwas Flexibles und Klebriges, das in Mörtelgemische eingearbeitet wird. Die meisten RDP-Produkte enthalten Copolymere wie Vinylacetat-Ethylen (VAE), das eine Art Klebewirkung zwischen den Zementpartikeln und der Oberfläche erzeugt, auf die sie aufgebracht werden. Diese Verbindung sorgt dafür, dass das gesamte Gemisch besser zusammenhält, ohne spröde und leicht brechbar zu werden. Die Funktionsweise ist tatsächlich ziemlich interessant. Sobald die Partikel in den Mörtel eingemischt werden, verteilen sie sich gleichmäßig im Gemisch. Während der Trocknung des Mörtels beginnen die Polymerpartikel, miteinander zu vernetzen, und bilden ein Art Netzwerk innerhalb des Materials. Dieses innere Netzwerk hilft dabei, Spannungen aus verschiedenen Richtungen aufzunehmen und die Kräfte zu verteilen, anstatt sie an einer Stelle konzentrieren zu lassen. Praktisch bedeutet dies, dass weniger Risse entstehen, wenn der Mörtel zu schnell trocknet oder im Laufe der Zeit Temperaturschwankungen ausgesetzt ist.

Steigerung der Flexibilität und Zugfestigkeit durch RDP-Modifikation

Wenn wir Mörtel mit RDP modifizieren, reduziert sich der Elastizitätsmodul tatsächlich um etwa 40 %. Was bedeutet das? Der Werkstoff wird flexibel genug, um sich mit der jeweiligen Oberfläche, auf die er aufgebracht wird, mitzubewegen, ohne Risse zu bilden. Tests zeigen, dass die neue Polymermatrix die Zugfestigkeit um etwa 25 % bis 30 % gegenüber herkömmlichem Mörtel erhöht. Standardisierte Biegezugversuche bestätigen dies, wobei die Ergebnisse von der Probenvorbereitung abweichen können. Gerade bei Außenwärmedämm-Systemen ist dieses Gleichgewicht zwischen Flexibilität und Festigkeit von großer Bedeutung. Solche Systeme stehen ständig unter Belastung durch Winddruck und die ständigen Temperaturschwankungen im Tagesverlauf, die die Materialien ausdehnen und zusammenziehen.

Polymerfilmbildung und ihre Rolle bei der Reduzierung von Rissausbreitung

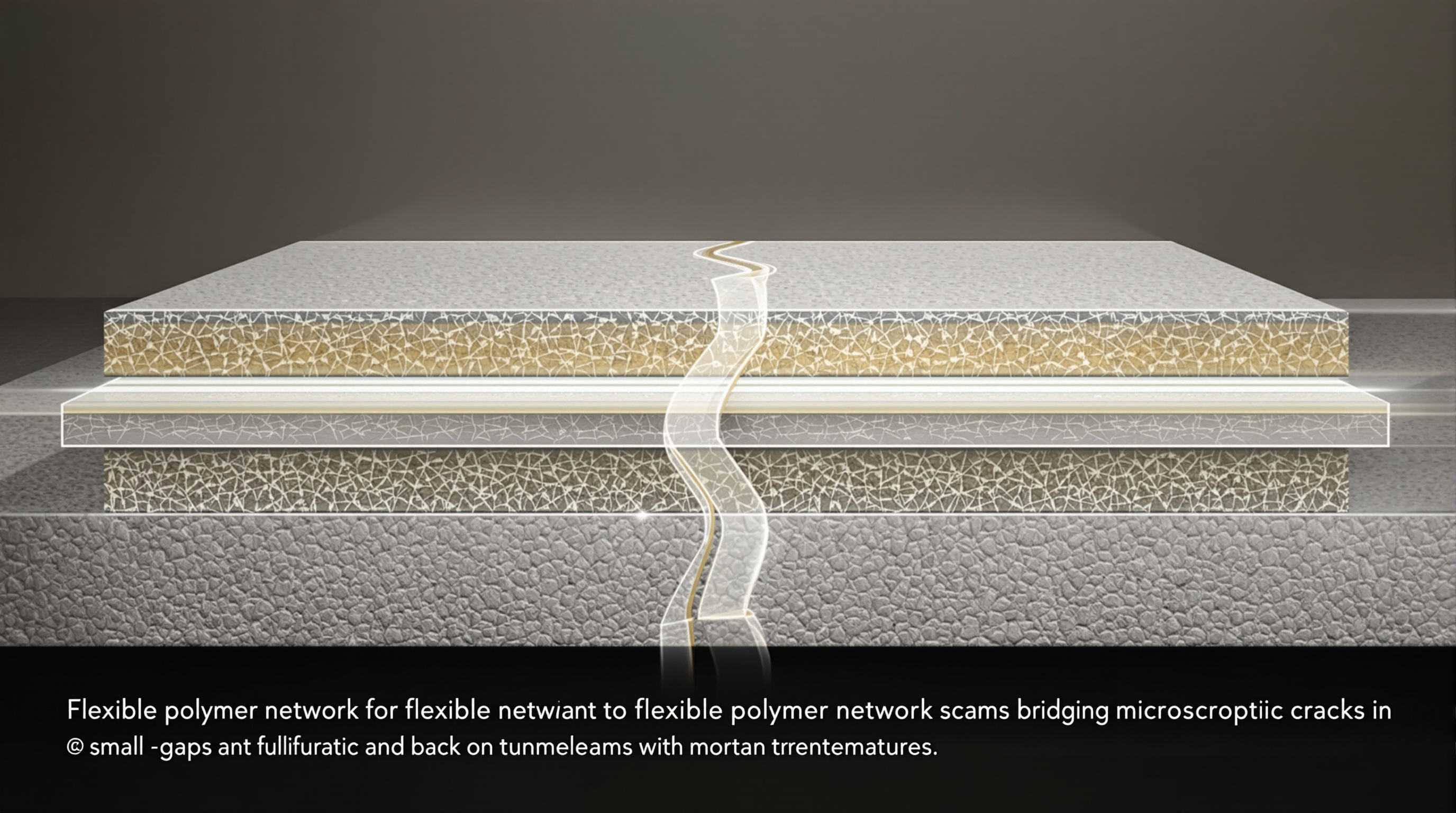

Wenn der Mörtel anfängt auszutrocknen, bildet RDP eine durchgehende Polymerfolie, die in die winzigen kapillaren Poren eindringt und sich mit den Zementhydraten verbindet. Die besondere Nützlichkeit dieser Folie liegt darin, dass sie als eine Art Barriere gegen Risse wirkt. Anstatt kleinen Rissen zu erlauben, sich schnell auszubreiten, verteilt die Folie die Spannungen über ihr gesamtes Netzwerk. Bei RDP auf VAE-Basis weisen diese Filme zudem eine echte Flexibilität auf und dehnen sich bis zu 150 % aus, bevor sie reißen. Das bedeutet, dass sie buchstäblich über entstehende Risse im Material hinwegreichen und verhindern können, dass diese sich später zu sichtbaren Brüchen entwickeln.

Verringerung des Elastizitätsmoduls, um Substratbewegungen auszugleichen

Indem die Steifigkeit verringert wird, ermöglicht RDP dem Mörtel, strukturelle Veränderungen durch thermische Ausdehnung – bis zu 2 mm/m bei Beton – ohne Delamination zu verkraften. Diese Eigenschaft ist besonders in erdbebengefährdeten Gebieten wichtig, wo die Bauvorschriften verlangen, dass Mörtel die Haftung unter zyklischer Belastung beibehalten.

Die Bedeutung von Vinylacetat-Ethylen (VAE) in RDP-Formulierungen

Warum VAE ein bevorzugtes Copolymer in leistungsstarken RDP ist

VAE oder Vinylacetat-Ethylen zeichnet sich als erste Wahl unter den redispersiblen Polymerpulvern aus, da es den idealen Kompromiss zwischen ausreichender Elastizität, Erschwinglichkeit und guter Verträglichkeit mit zementbasierten Materialien bietet. Das Besondere an diesem Werkstoff ist die Kombination der Dehnbarkeit von Ethylen mit der hohen Haftkraft des Vinylacetats. Diese Kombination eignet sich hervorragend für Mörtelgemische, die Temperaturschwankungen und unterschiedlichste Belastungen über längere Zeit standhalten müssen. Angesichts der aktuellen Entwicklungen in der Industrie wird deutlich, warum VAE weiterhin die Formulierungen von Baugrad-RDP dominiert. Strengere Vorschriften bezüglich flüchtiger organischer Verbindungen sowie steigende Leistungsanforderungen haben Hersteller verstärkt zu dieser Option getrieben. Zudem können Formulierer bei der Entwicklung von Produkten wie Fliesenklebern oder Wärmedämmverbundsystemen für Außenwände die anspruchsvollen ISO-Normen für Haftfestigkeit erreichen, ohne dabei die Verarbeitbarkeit der Mischung auf der Baustelle einzuschränken.

Wie VAE die Elastizität, Haftung und Haltbarkeit von Polymerschichten verbessert

Wenn VAE zu RDP hinzugefügt wird, entstehen komplexe Polymer-Netzwerke, die sich tatsächlich über mikroskopisch kleine Risse im Mörtel erstrecken, ohne die Gesamtstruktur zu beeinträchtigen. Die Ethylenanteile wirken auf molekularer Ebene wie kleine Stoßdämpfer, wodurch die Steifigkeit des Materials deutlich reduziert wird. Es geht hier um eine Reduktion der Steifigkeit um etwa 40 % im Vergleich zu herkömmlichen Bindemitteln. Dies macht den entscheidenden Unterschied aus, wenn es darum geht, mit Untergründen umzugehen, die sich im Laufe der Zeit minimal bewegen. So gemischter Mörtel kann Bewegungen von 2 bis 3 Millimetern pro Meter standhalten, bevor er versagt – ein entscheidender Faktor bei der Verlegung großer Fliesen über große Flächen. Auf der anderen Seite sorgen die Vinylacetat-Anteile für eine ausgezeichnete Haftung an dem hydratisierenden Zement. Das Ergebnis? Abreißfestigkeiten deutlich über 1,5 Newton pro Quadratmillimeter, und das selbst auf schwierigen Oberflächen wie altem, gestrichenem Beton, bei denen herkömmliche Methoden oft an ihre Grenzen stoßen.

Wichtige Eigenschaften von VAE, die die Mörtelleistung unter Belastung verbessern

Drei Kernmerkmale machen VAE für die Rissverhütung unverzichtbar:

- Thermische Stabilität : Behält Flexibilität von -20 °C bis 90 °C bei

- Hydrophober Hauptbestandteil : Reduziert die Wasseraufnahme um 60–70 % im Vergleich zu nicht modifiziertem Mörtel

- Spannungsverteilung : Polymerfilme verteilen punktuelle Lasten auf Flächen, die 5–10-mal größer sind

Zusammen ermöglichen diese Eigenschaften, dass VAE-basierte RDP den EN-12004-Normen für verformbare Klebstoffe entspricht und die Lebensdauer in Umgebungen mit wiederholtem Einfrieren und Auftauen verlängert. Felderhebungen zeigen, dass Bauwerke mit VAE-modifizierten Mörteln über ein Jahrzehnt hinweg 35 % weniger Reparaturen benötigen als herkömmliche Mischungen.

Mechanismen, durch die RDP und VAE Mörtelrisse verhindern

Spannungsverteilung und Rissüberbrückung durch die Bildung eines Polymerverbunds

Wenn RDP mit VAE kombiniert wird, entsteht innerhalb der Mörtelmischung ein flexibles dreidimensionales Polymer-Netzwerk. Dieses Netzwerk verteilt dann mechanische Kräfte über das gesamte Material, anstatt zuzulassen, dass sie sich an schwachen Stellen konzentrieren. Es bilden sich Mikrorisse? Kein großes Problem, da die durch VAE verstärkten Polymerfasern tatsächlich über diese winzigen Risse hinwegreichen. Tests haben ergeben, dass sich die Ausbreitungsgeschwindigkeit dieser Risse bei Frost-Tau-Zyklen um etwa 50–60 % verringert. Diese elastischen Filmlagen halten auch dann zusammen, wenn sich das Grundmaterial ausdehnt oder zusammenzieht – ein entscheidender Faktor besonders für Außenanwendungen, wo die Temperaturen im Tages- und Jahresverlauf ständig schwanken.

Verbesserte Haftfestigkeit zwischen Mörtel und Untergrund durch RDP/VAE-Systeme

Wenn RDP zusammen mit VAE wirkt, verstärkt es die Haftung zwischen Mörtel und der jeweiligen Oberfläche auf zwei verschiedene Arten erheblich. Die VAE enthält polare Gruppen, die chemische Bindungen mit Mineralien eingehen, wie sie in den meisten Baustoffen vorkommen. Gleichzeitig setzen sich die RDP-Partikel in winzige Löcher und Risse der Untergrundoberfläche fest. Tests zeigen, dass diese Kombination die Haftfestigkeit im Vergleich zu herkömmlichen Mörteln um 25 bis 35 Prozent steigern kann, was besonders wichtig ist bei schwierigen Oberflächen wie altem, verwittertem Beton oder Keramikfliesen, die generell schwerer zu befestigen sind. Besonders nützlich ist, dass diese modifizierte Schicht auch unter Belastung flexibel bleibt und daher nicht reißt oder abplatzt, wie es bei traditionellen, starren Mörteln der Fall ist, wenn Gebäude sich im Laufe der Zeit geringfügig setzen oder bewegen.

Optimierung von RDP mit VAE hinsichtlich Leistung und Kosteneffizienz

Empfohlene Dosierungsbereiche von auf VAE basierendem RDP für maximale Rissbeständigkeit

Bezüglich des modifizierten VAE-RDP-Gehalts in zementbasierten Mörteln liegt der optimale Bereich üblicherweise zwischen 1% und 5% Gewichtsprozent, wobei das ideale Maß von den spezifischen Projektanforderungen abhängt. Nehmen wir beispielsweise Außenwärmedämmsysteme, die Temperaturschwankungen ausgesetzt sind – hier empfehlen die meisten Experten einen VAE-RDP-Gehalt von etwa 3,2% bis 4,1%. Dieser Bereich führt typischerweise zu einer Reduktion von Rissbildungen um rund 85%, während die Druckfestigkeit weiterhin deutlich über dem kritischen Schwellenwert von 25 MPa bleibt. Eine Zugabe von mehr als 5% verursacht hingegen Probleme wie schlechte Verarbeitbarkeit und deutlich höhere Materialkosten, die oft um 18% bis 22% ansteigen. Andererseits ist auch ein Gehalt unter 1% nicht sinnvoll, da der Mörtel dann anfällig für Schwindrisse bleibt, insbesondere bei Substraten, die sich während Ausdehnungs- oder Schrumpfungszyklen um mehr als 2 mm pro Meter bewegen.

Kostenoptimierung und technische Leistungsfähigkeit in der praktischen Anwendung im Gleichgewicht

Ein Dosierung von 2,5–3,5 % VAE-RDP bietet das beste Gleichgewicht und reduziert die reparaturbedingten Kosten durch Risse um 34 % innerhalb von fünf Jahren im Vergleich zu nicht modifizierten Mörteln. Dieser Bereich verbessert:

- Widerstandsfähigkeit gegen Wasser (≤ 0,5 % Aufnahme nach 72 Stunden)

- Erhaltung der Biegezugfestigkeit (92 % nach 50 Frost-Taum-Zyklen)

- Haftung auf porösen Untergründen (>1,5 N/mm²)

Während acrylbasierte Polymere 12–15 % höhere Elastizität bieten, liefert VAE-RDP eine um 30 % bessere Kosteneffizienz für Wohnprojekte mit moderatem Verformungstoleranzbedarf (≤1,8 mm/m).

Häufig gestellte Fragen

Was ist redispersierbares Polymerpulver (RDP)?

RDP, oder redispersierbares Polymerpulver, ist eine gesprühtrockene Polymeremulsion, die beim Mischen mit Wasser in einen flexiblen und klebrigen Zustand zurückkehrt und die Eigenschaften von Mörteln im Bauwesen verbessert.

Wie verbessert RDP die Rissbeständigkeit in Mörteln?

RDP verbessert die Rissbeständigkeit, indem es innerhalb des Mörtels ein netzartiges Netzwerk bildet, das Spannungen verteilt und die Bildung von Rissen durch schnelles Trocknen oder Temperaturschwankungen reduziert.

Warum ist Vinylacetat-Ethylen (VAE) wichtig in RDP?

VAE ist ein bevorzugtes Copolymer in RDP aufgrund seiner Elastizität, Erschwinglichkeit und Verträglichkeit mit zementbasierten Materialien, wodurch die Flexibilität, Haftung und Haltbarkeit der Polymerfilme verbessert werden.

Welche optimalen Dosierungsbereiche gibt es für VAE-basiertes RDP?

Die optimale Dosierung liegt im Allgemeinen zwischen 1 % und 5 % nach Gewicht, wobei 2,5 % bis 3,5 % eine effiziente Balance zwischen Kosten und Leistung bieten, abhängig von den spezifischen Anforderungen des Projekts.

Wie verbessert VAE die Mörtelleistung unter Belastung?

VAE verbessert die Leistung, indem es die thermische Stabilität erhält, die Wasseraufnahme verringert und mechanische Spannungen verteilt, wodurch Baunormen erfüllt werden und langfristig Reparaturen reduziert werden.

Inhaltsverzeichnis

- Grundlagen des redispersiblen Polymerpulvers (RDP) und seine Rolle bei der Rissresistenz

- Die Bedeutung von Vinylacetat-Ethylen (VAE) in RDP-Formulierungen

- Mechanismen, durch die RDP und VAE Mörtelrisse verhindern

- Optimierung von RDP mit VAE hinsichtlich Leistung und Kosteneffizienz

- Häufig gestellte Fragen