فهم مفهوم RDP ودوره في ETICS

ما هي مساحيق البوليمرات القابلة لإعادة التشتت (RDP)؟

تُحضَّر مساحيق البوليمر القابلة لإعادة التوزيع، والمعروفة اختصارًا باسم RDP، من تجفيف مستحلبات البوليمر بطريقة الرش، وتحتوي عادةً على مواد مثل أسيتات الفينيل أو البوليمرات المشتركة الأكريلية. عند مزجها مع الماء، تعود إلى الشكل اللاتيكي المستقر الذي يعمل بشكل جيد جدًا عند دمجه مع مواد المونة الأسمنتية. ما يجعل مساحيق RDP ذات قيمة عالية هو تحسينها الجوانب الأساسية في أنظمة ETICS، وهي أنظمة العزل الحراري الخارجي المركب التي يُتحدث عنها كثيرًا في الوقت الحاضر. يحب المقاولون رؤية تحسن في التصاق المواد مع بعضها، وزيادة في مرونة المنتج النهائي، وتحسينًا ملحوظًا في الحماية ضد اختراق الماء. هذه التحسينات تحدث فرقًا حقيقيًا في مواقع البناء حيث تكون الظروف الجوية غير متوقعة.

تكوّن فيلم البوليمر في مصفوفة المونة

أثناء عملية تماسك المونة، تُشكل جزيئات البوليمر العضوي (RDP) فيلمًا بوليمريًا مستمرًا داخل مصفوفة الأسمنت من خلال عملية ثنائية الطور. في البداية، تملأ مستحلب البوليمر الفراغات الدقيقة بين هيدرات الأسمنت. ومع اكتمال التفاعل الكيميائي للأسمنت، تندمج هذه الجزيئات مكونة شبكة مرنة تقوم بما يلي:

- تربط الجسيمات غير العضوية على المستوى النانوي

- تعوض إجهادات الانكماش

- تُكوّن حواجز كارهة للماء ضد دخول الرطوبة

يؤدي هذا الفيلم إلى تحسين مقاومة الشد بنسبة تصل إلى 40٪ مقارنة بالمونات غير المعدلة، مع الحفاظ في الوقت نفسه على قابلية انتقال البخار.

دمج RDP في بناء أنظمة العزل الحراري متعددة الطبقات (ETICS)

في تركيبات ETICS، يُحسّن RDP الأداء عبر طبقات مختلفة:

| طبقة | وظيفة RDP | زيادة الأداء |

|---|---|---|

| مортار الربط | يعزز التصاق السطح الأساسي من خلال الربط الكيميائي | قوة تقشير أعلى بنسبة 30% |

| الغلاف الأساسي | إعادة توزيع إجهادات الحرارية/الميكانيكية | انخفاض بنسبة 50% في كثافة الشقوق |

| شبكة التسليح | تحسن التماسك في مصفوفة البوليمر-الأسمنت | مقاومة للصدمات أعلى بنسبة 25% |

يختار مصممو الأنظمة درجات RDP بناءً على درجة حرارة الانتقال الزجاجي (Tg) ودرجة حرارة تشكيل الفيلم الدنيا (MFT) لتتناسب مع متطلبات المناخ المحدد. عادةً ما يوازن جرعة RDP بنسبة 2.5-3.5% بين المطيلية وقوة الضغط في تطبيقات ETICS الأوروبية.

تحسين التماسك والأداء في الربط باستخدام مواد البناء المعدلة بـ RDP

كيف يعزز RDP قوة التماسك الشدّي في أنظمة ETICS

توفر مساحيق البوليمر القابلة للتجانس من جديد، أو ما تُعرف اختصارًا بـ RDPs، قوة إضافية لأنظمة العزل الحراري الخارجية ETICS من خلال ما نسميه نظام الربط المزدوج. عندما يبدأ الأسمنت في التصلب، تتجمع جزيئات الـ RDP هذه لتكوين أفلام بوليمر مرنة تملأ بالفعل الفراغات بين المادة الأساسية وطبقات العزل. ما يحدث هنا أمرٌ مثير للاهتمام حقًا: إن مزيج تصلب الأسمنت وتكوّن شبكة البوليمر يجعل مقاومة الشد والالتصاق أفضل بكثير مقارنة بالمحاصير التقليدية، وأحيانًا تكون أقوى حتى بثلاث مرات. وهذا مهم لأن الطبيعة المرنة للبوليمر يمكنها التعامل مع جميع تلك التعرجات والانخفاضات الصغيرة في الأسطح مع الحفاظ في الوقت نفسه على اتصال سليم تحت ظروف التحميل.

التماسك الواجهي بين ألواح العزل والأسطح الأساسية

تُظهر المحاصير المعدلة بـ RDP التصاقًا استثنائيًا عبر مواد ETICS الشائعة:

| نوع الركيزة | تحسين التصاق | الفائدة الرئيسية |

|---|---|---|

| البوليسترين الموسع | 30-150% | يمنع التشقق تحت تأثير حمولة الرياح |

| الصوف المعدني | 70-200% | يحافظ على الالتصاق أثناء دورات التغير الحراري |

| الخرسانة المسنة | 100-300% | يُغلق الشقوق الدقيقة الموجودة في الجدران الحالية |

ينبع هذا التماسك المحسن من قدرة البوليمرات المسحوقية (RDP) على اختراق مسام السطح، وفي الوقت نفسه تشكيل أفلام مستمرة تقاوم إجهادات القص عند واجهات المواد.

تحسين جرعة البوليمرات المسحوقية (RDP) للحصول على مواد لاصقة عالية الأداء

تتراوح النسبة المثلى من البوليمرات المسحوقية (RDP) عادة بين 2-5% حسب الوزن في تركيبات الخلطات الجافة. فالتراكيز الأقل من ذلك (<2%) لا توفر شبكة بوليمرية كافية، بينما قد تؤدي الكميات الزائدة (>5%) إلى تقليل مقاومة الضغط. وتُظهر البيانات الميدانية من المناطق المناخية المعتدلة أن نسبة 3% من البوليمرات المسحوقية (RDP) تحقق ما يلي:

- مقاومة الشد للالتصاق بعد 28 يومًا ≥ 0.5 ميجا باسكال (حسب المعيار EN 13499)

- الحفاظ على القوة بعد دورة التجميد والذوبان ≥ 85%

- تمديد وقت العمل من 15 إلى 25 دقيقة لضبط الطبقة الأساسية

تحسّن التركيبات الحديثة هذه الخصائص من خلال الجمع بين البوليمرات المسحوقية (RDP) مع مضافات كارهة للماء، مما يتيح أداءً موثوقًا به في البيئات الرطبة دون التأثير على مدة الفتح الزمني.

المرونة، ومقاومة التشققات، وإدارة الإجهاد في مواد البناء الجبسية

مساهمة مساحيق البوليمر القابلة للتجانس من جديد في المرونة ومنع التشققات

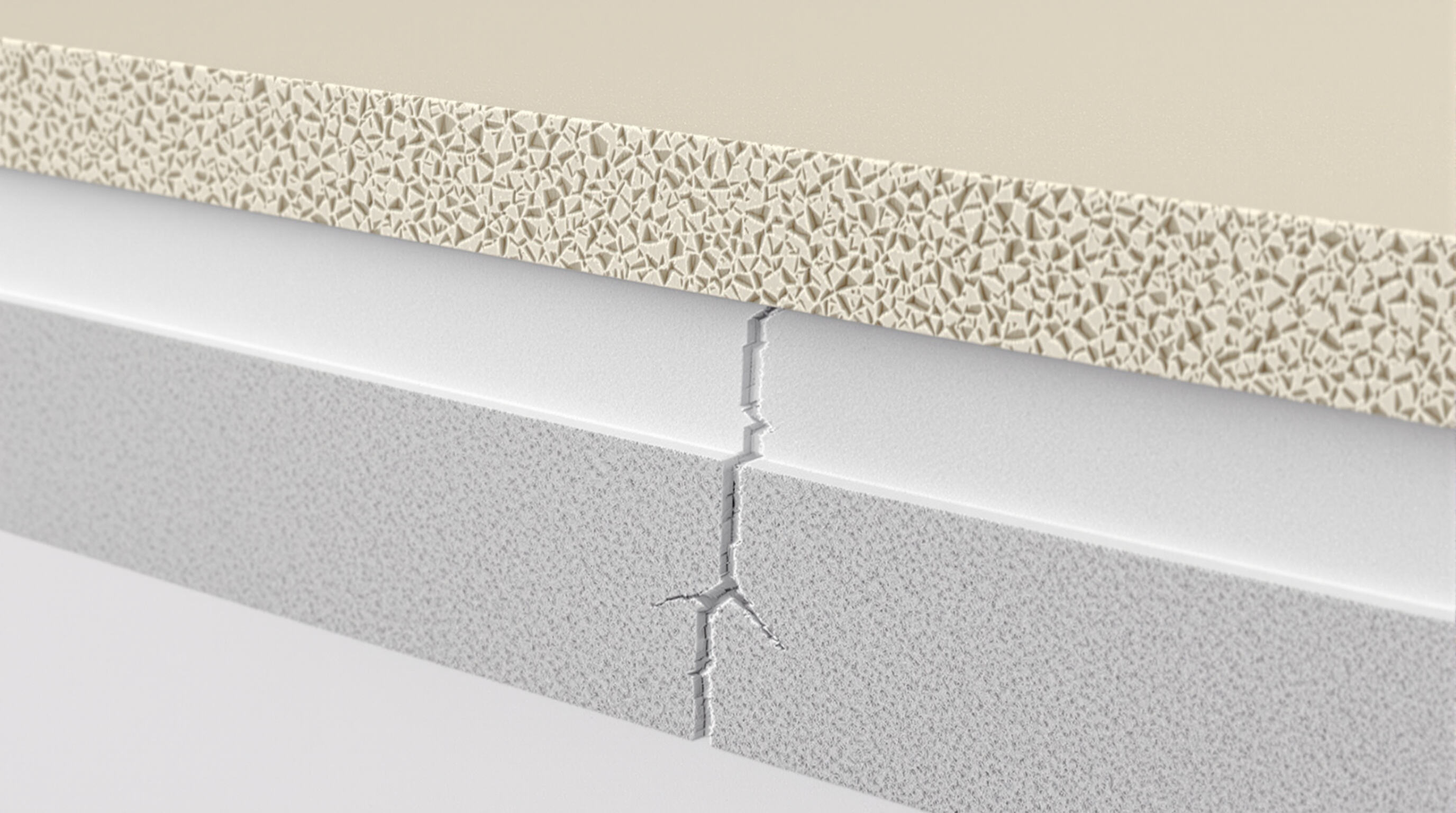

عند إضافتها إلى مواد البناء الجبسية، تُكوّن مساحيق البوليمر القابلة للتجانس من جديد طبقة متواصلة عبر شبكة الأسمنت، مما يحدث فرقاً حقيقياً. يمكن لهذه الطبقة الخاصة أن تزيد المرونة بنسبة تقارب 65 بالمئة بالمقارنة مع المواد اللاصقة العادية التي لا تحتوي على هذه المضافات. ما يحدث هو أن البوليمر يربط فعلياً الشقوق الصغيرة التي تتكوّن نتيجة أشياء مثل التغيرات الحرارية أو حركة المادة الأساسية. وبهذا، يمنع تفاقم التشققات لأن الإجهاد يتوزع على كامل طبقة المونة بدلاً من أن يتركز في نقطة واحدة. خذ على سبيل المثال مواد البناء التي تحتوي على نحو 3٪ من مساحيق البوليمر القابلة للتجانس من جديد. يمكن لهذه المواد أن تتحمل تشوهات تزيد عن 0.5 مم لكل متر قبل الفشل، وهو أمر مهم جداً في المناطق التي تتقلب فيها درجات الحرارة بشكل كبير، حيث قد تتعرض لتغيرات تفوق 40 درجة مئوية خلال الفصول المختلفة.

آلية إعادة توزيع الإجهاد في مواد البناء الأساسية

تعمل المحاليل المعدلة بتقنية RDP بشكل مختلف عن المواد التقليدية من حيث التعامل مع الإجهاد. بدلًا من التشقق تحت الضغط كما تفعل المحاليل العادية، فإن هذه المزيجات الخاصة تمتد وتنحني فعليًا، وامتصاص القوى قبل أن تسبب تلفًا. أظهرت الاختبارات أنه خلال الأحداث مثل الرياح القوية أو الزلازل، يمكن للشبكة البوليمرية الموجودة داخلها أن تتحمل ما يصل إلى 50٪ من التمدد أكثر من المواد القياسية، مما يعني أن المادة تتحرك مع القوة بدلًا من الانفصال التام. ما يجعل هذا مفيدًا حقًا هو مدى كفاءتها في تطبيقات الطبقة الأساسية. في تلك المناطق المعقدة حيث تلتقي لوحات العزل ببعضها، يميل الإجهاد إلى التراكم وإحداث مشاكل بمرور الوقت. ولكن بفضل الطبيعة اللزجة المرنة لتقنية RDP، يتم توزيع هذه نقاط الإجهاد بشكل أكثر انتظامًا عبر السطح، ومنع تشكل الشقوق في تلك الوصلات الحرجة.

موازنة المرونة والصلابة في طبقات الطلاء

الجرعة المثلى لـ RDP (2-4% بالوزن) تخلق بنية ثنائية الطور:

- المرحلة المرنة : تُمَتصُّ المناطق الغنية بالبوليمر ما يصل إلى 90% من الإجهاد الدوري

- المرحلة الصلبة : تُحافظ المصفوفة الأسمنتية على مقاومة الضغط (>15 MPa)

محتوى RDP العالي (>5%) يحمل خطر زيادة اللدونة بشكل مفرط، مما يقلل مقاومة تأثير البرد أو التآكل.

تحسين محتوى RDP لتحميل ديناميكي وظروف مناخية

تُظهر البيانات الميدانية من مشاريع ETICS الأوروبية ما يلي:

| منطقة المناخ | النسبة المثالية لـ RDP | تخفيض التشققات (%) |

|---|---|---|

| البحر المتوسط | 3.2% | 72% |

| كونتيننتال | 4.0% | 65% |

| بحري | 2.8% | 68% |

للمقاطع المعرّضة للإعصار، يُحقِّق الجمع بين 3.5% RDP وألياف البولي بروبيلين أكثر من 25 سنة من المتانة تحت رياح تصل سرعتها إلى 150 ميل/ساعة.

مقاومة الماء ومتانتها والأداء على المدى الطويل لأنظمة العزل الحراري الخارجية المُحسَّنة بـ RDP

انخفاض امتصاص الماء وإدارة الرطوبة المُحسَّنة

يعمل البودرة المُعادة التمديد (RDP) على تقليل امتصاص الماء في محابط أنظمة العزل الحراري الخارجية من خلال تشكيل أغشية بوليمرية مقاومة للماء تسد تلك المسام الشعرية الصغيرة. أظهرت الاختبارات أن هذه الطبقات الحامية يمكن أن تقلل دخول الرطوبة إلى المادة بنسبة تصل إلى 60% تقريبًا عند النظر إلى الأسطح الجصية المُعدَّلة بالبوليمر تحت ظروف محاكاة للطقس المتسارع. تؤدي الإصدارات الأكريليكية من البودرة المُعادة التمديد (RDP) أداءً متميزًا بشكل خاص في الأماكن ذات الرطوبة العالية. ويأتي الدليل من مشاريع الفنادق والمنتجعات حيث أفادت فرق الصيانة بانخفاض بلغ نحو 72% في الإنفاق على الإصلاحات بفضل تقليل مشاكل نمو الطحالب على الجدران والبقع البيضاء الملحية المزعجة المعروفة باسم التكلس.

المتانة على المدى الطويل من خلال الشيخوخة المُتسارعة والبيانات الميدانية

تحتفظ أنظمة العزل الحراري الخارجية (ETICS) التي تحتوي على 3-5% من مساحيق البوليمرات المطاطية (RDP) بقوة التصاق تصل إلى 95% بعد 150 دورة تجميد وذوبان (Fraunhofer IBP، 2023). وفي المناطق الساحلية، أظهرت الطبقات الأساسية المحسّنة بمساحيق البوليمرات المطاطية (RDP) والمعرضة لرش الملح لمدة 5,000 ساعة تشققات أقل بنسبة 40% مقارنةً بالأنظمة غير المعدلة. ويؤكد بيانات الأداء في الواقع من شمال أوروبا أن الأنظمة المحتوية على RDP تحافظ على عرض الشقوق ≤0.3 مم بعد مرور 12 عامًا، وهي نقطة حاسمة لمنع تدهور العزل.

تنبؤ العمر الافتراضي والأداء في مناطق المناخ الأوروبية

وفقًا للتنبؤات المناخية، يجب أن تدوم المباني المزودة بنظام ETICS المعدل بـ RDP لأكثر من 35 عامًا في أماكن مثل ألمانيا حيث لا تكون الظروف الجوية متطرفة جدًا. وفي المنطقة المتوسطية، فإن الصيغ الخاصة المستقرة ضد الأشعة فوق البنفسجية من RDP تقلل فعليًا من تآكل السطح بنسبة تقارب 22٪ مقارنة بالخليط العادي. وفي شمال أوروبا مثل إسكندنافيا، تُظهر هذه المواد أيضًا قدرة تحمل ممتازة. وتتراوح نسبة الاسترداد المرن بين 15 إلى 18٪، مما يساعد على الحماية من التغيرات الكبيرة في درجات الحرارة هناك، والتي تمتد من ناقص 30 درجة مئوية في الشتاء إلى زائد 25 درجة مئوية في الصيف. والأهم من ذلك، أن هذا الأداء يستوفي تقريبًا جميع المتطلبات المنصوص عليها في معايير المتانة EN 13950، مع معدل امتثال كلي يبلغ حوالي 98٪.

الاستدامة، والكفاءة الطاقية، ومزايا تطبيق RDP في أنظمة ETICS

مكاسب الكفاءة الطاقية في العزل البنائي المعدل بـ RDP

تحسّن المحاليل المعقّمة بـ RDP الكفاءة الحرارية في أنظمة ETICS من خلال تقليل الجسر الحراري عند مفاصل لوحات العزل. وتُ log هذه القواعد المعدلة بالبوليمر أداءً حراريًا أفضل بنسبة تصل إلى 15% مقارنة بالمحاليل التقليدية، مما ينعكس وفورات قابلة للقياس في استهلاك الطاقة على مدى دورة حياة المبنى.

تحليل دورة الحياة والإسهام في شهادات البناء الأخضر

تكشف تقييمات دورة الحياة أن أنظمة ETICS المعدلة بـ RDP تقلل من الكربون المدمج بنسبة 18-22%مقارنة بالتركيبات التقليدية الغنية بالأسمنت. تسهم هذه الأنظمة في 6-8 نقاط LEED في فئات مثل أداء الطاقة ومكونات المواد، وتدعم الامتثال لمتطلبات التصنيف الأوروبي (EU taxonomy) الخاصة بإعادة التأهيل المستدام.

سهولة الاستخدام، والوقت المفتوح، وتجربة المقاولين مع محاليل RDP

يُحسّن RDP سيولة المونة، حيث يمدّد الوقت المفتوح ب 30-50 دقيقة - ضروري للمشاريع الكبيرة لأنظمة العزل الحراري الخارجية (ETICS). يُبلغ المقاولون عن تقليل الأخطاء في التطبيق بنسبة 40٪ عند استخدام تركيبات RDP، خاصةً في الأشكال المعقدة مثل فتحات النوافذ. ويضمن هذا التوازن بين القابلية للعمل والدقة الحصول على تشطيبات خالية من الشقوق تحت تأثير أحمال الرياح الديناميكية (≥25 م/ث).

الأسئلة الشائعة

ما الفوائد الرئيسية لاستخدام RDP في أنظمة العزل الحراري الخارجية (ETICS)؟

يُحسّن RDP التماسك والمرونة ومقاومة الماء والمتانة في أنظمة العزل الحراري الخارجية (ETICS)، مما يؤدي إلى تحسين الأداء في مختلف الظروف البيئية.

كيف يُحسّن RDP قوة التماسك الشدي؟

تُكوّن جزيئات RDP أفلام بوليمر مرنة أثناء عملية التصلب، والتي تُعزز التماسك الشدي عن طريق ملء الفراغات بين المواد الأساسية وطبقات العزل.

ما الكمية المثالية من RDP لتطبيقات أنظمة العزل الحراري الخارجية (ETICS)؟

تتراوح الكمية المثالية من RDP عادةً بين 2-5٪ حسب الوزن، وذلك بالاعتماد على متطلبات الأداء المحددة وظروف المناخ.

هل يمكن لأنظمة العزل الحراري الخارجية (ETICS) المعدلة بـ RDP أن تتحمل الظروف الجوية القصوى؟

نعم، تُحسّن خصائص RDP الفريدة من قدرة أنظمة ETICS على مقاومة الظروف الجوية القاسية، بما في ذلك التقلبات الحرارية وأحمال الرياح والرطوبة.

كيف تُسهم RDP في الاستدامة داخل قطاع البناء؟

تُقلل أنظمة ETICS المُعدّلة بـ RDP من الكربون المُضمَّن وتحسّن الكفاءة في استخدام الطاقة، مما يُسهم في الحصول على شهادات المباني الخضراء والممارسات المستدامة.

جدول المحتويات

- فهم مفهوم RDP ودوره في ETICS

- تحسين التماسك والأداء في الربط باستخدام مواد البناء المعدلة بـ RDP

- المرونة، ومقاومة التشققات، وإدارة الإجهاد في مواد البناء الجبسية

- مقاومة الماء ومتانتها والأداء على المدى الطويل لأنظمة العزل الحراري الخارجية المُحسَّنة بـ RDP

- الاستدامة، والكفاءة الطاقية، ومزايا تطبيق RDP في أنظمة ETICS

-

الأسئلة الشائعة

- ما الفوائد الرئيسية لاستخدام RDP في أنظمة العزل الحراري الخارجية (ETICS)؟

- كيف يُحسّن RDP قوة التماسك الشدي؟

- ما الكمية المثالية من RDP لتطبيقات أنظمة العزل الحراري الخارجية (ETICS)؟

- هل يمكن لأنظمة العزل الحراري الخارجية (ETICS) المعدلة بـ RDP أن تتحمل الظروف الجوية القصوى؟

- كيف تُسهم RDP في الاستدامة داخل قطاع البناء؟