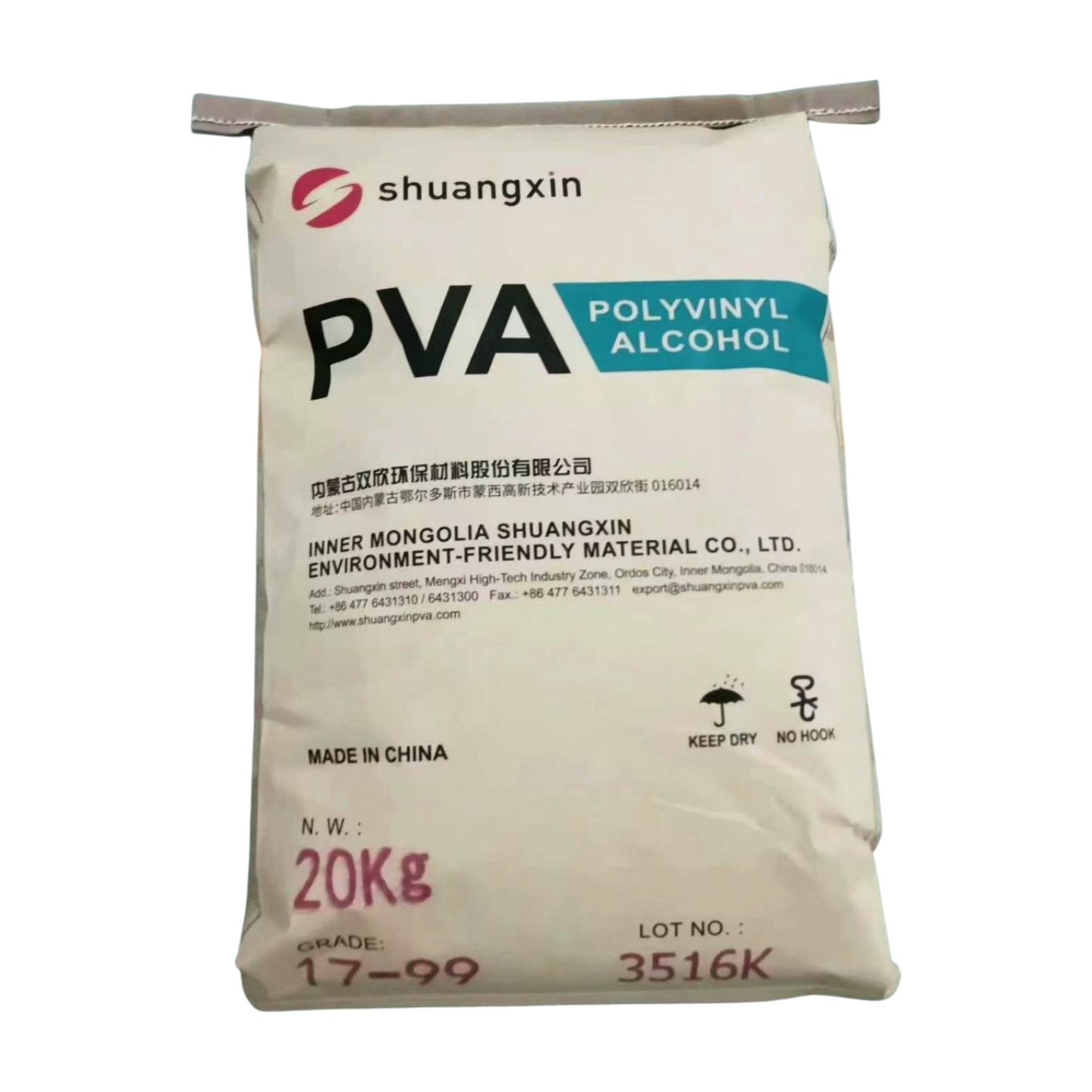

PVA wird über einen zweistufigen Prozess hergestellt: Polymerisation und Alkoholisierung. Zuerst unterzieht sich der Vinylacetat-Monomer (VAM) einer Emulsions- oder Lösungspolymerisation. Bei der Emulsionspolymerisation bilden VAM, Wasser und Emulgatoren Mikellen, in denen Initiatoren wie Persulfate die Polymerisation auslösen, wodurch Polyvinylacetat (PVAc)-Latexpartikel entstehen. Die Lösungspolymerisation verwendet organische Lösungsmittel (z. B. Methanol), um VAM zu lösen und PVAc in homogener Lösung zu bilden. Anschließend unterzieht sich PVAc einer Alkoholisierung in Methanol mit Natriumhydroxid als Katalysator, bei der Acetatgruppen durch Hydroxylgruppen ersetzt werden, um PVA zu bilden. Der Hydrolysegrad (DH) wird durch Reaktionszeit und Katalysatormenge gesteuert – ein höherer DH (z. B. 99 %) ergibt wasserfestes PVA, während ein niedrigerer DH (z. B. 88 %) die Löslichkeit in kaltem Wasser verbessert. Der Prozess endet mit Waschen, Trocknen und Mahlen in Pulver oder Flöcken.